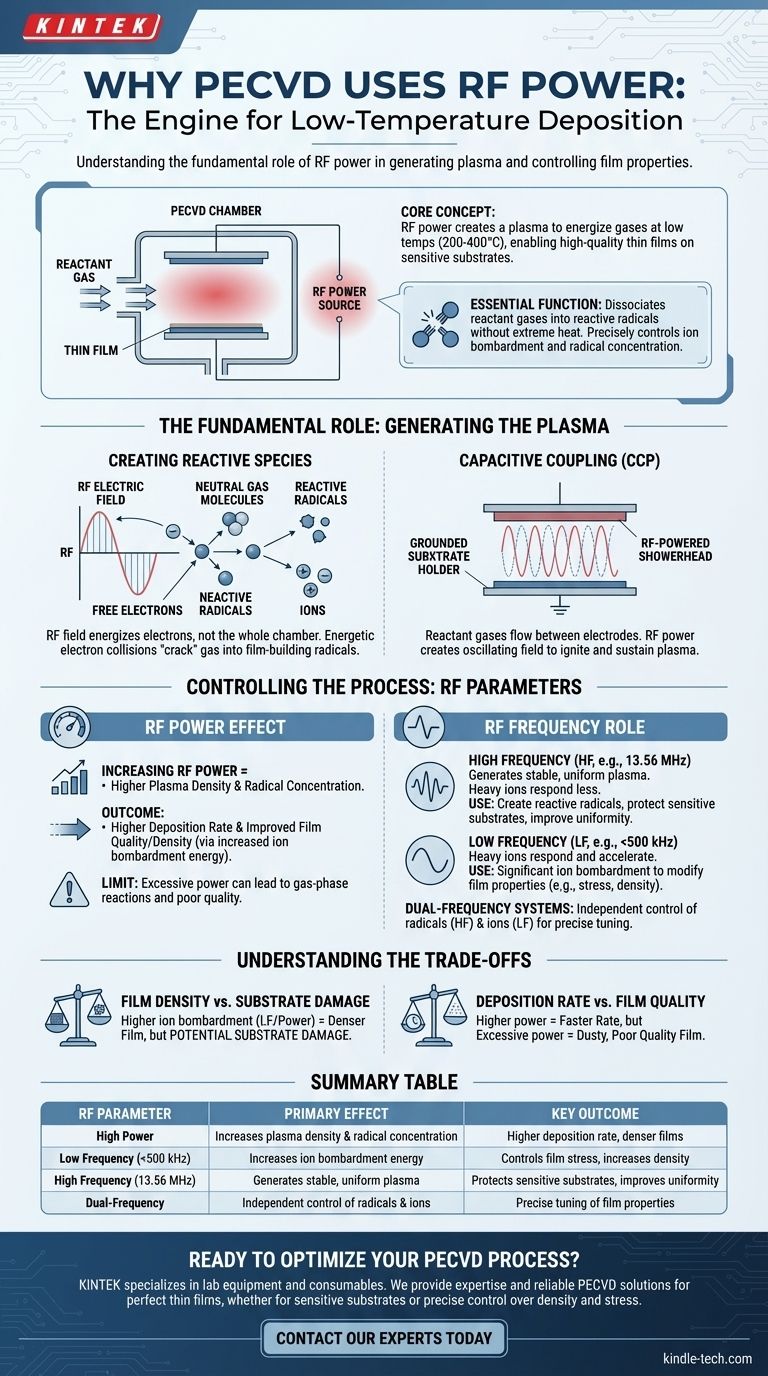

その核心において、プラズマCVD(PECVD)は、プラズマを生成するために高周波(RF)電源を使用します。このプラズマは、従来の熱CVDよりもはるかに低い温度で反応ガスを活性化し、高温に耐えられない基板上に高品質の薄膜を成膜することを可能にします。RF電力は、低温成膜プロセス全体を駆動するエンジンです。

PECVDにおけるRF電力の重要な機能は、極端な熱を加えずに、反応ガスを化学的に反応性の高い種(ラジカル)に解離させることです。RF電力と周波数を注意深く制御することで、エンジニアはイオン衝撃とラジカル濃度を正確に操作し、それによって密度、応力、成膜速度など、最終的な膜の特性を決定することができます。

RFの基本的な役割:プラズマの生成

PECVDの他の方法に対する主な利点は、低温(通常200〜400°C)で動作できることです。これは、プラズマを生成するためにRFエネルギーを使用することによって完全に可能になります。

熱なしで反応性種を生成する

PECVDチャンバーでは、RF電界が反応ガスに印加されます。この電界はチャンバー全体を加熱するのではなく、ガス中の自由電子を活性化します。

これらの高エネルギー電子は、中性ガス分子と衝突します。衝突は化学結合を切断し、ガス分子を「分解」して、非常に反応性の高いラジカルとイオンを生成するのに十分なエネルギーを持っています。

これらのラジカルは薄膜の構成要素です。それらは非常に化学的に反応性が高いため、高い熱エネルギーを必要とせずに基板表面に安定した膜を容易に形成します。

容量結合の仕組み

このエネルギーを印加する最も一般的な方法は、容量結合プラズマ(CCP)システムを介することです。

反応ガスは2つの平行な電極間を流れます。一方の電極(しばしば基板ホルダー)は接地され、もう一方(ガスを導入する「シャワーヘッド」)はRF電源に接続されています。

RF電力は電極間に振動電界を生成し、それがプラズマを点火および維持します。

プロセスの制御:RFパラメータの影響

PECVDの真の力は、RF源を調整することによって提供される微細な制御にあります。主な2つのレバーは電力と周波数であり、これらはプロセスに異なる影響を与えます。

RF電力の効果

RF電力を増加させると、プラズマ密度と自由ラジカル濃度が直接増加します。

これにより、一般的に高い成膜速度が得られます。これは、より多くの膜形成ラジカルが基板上に堆積するために利用可能になるためです。ただし、この効果には限界があります。反応ガスが完全に解離すると、さらに電力を加えても速度はそれ以上増加しません。

高電力はまた、基板に衝突するイオンの衝撃エネルギーを増加させ、成長する膜を緻密化し、その品質と密度を向上させることができます。

RF周波数の重要な役割

RF源の周波数は、より微妙ですが重要なパラメータです。システムは、特定の膜特性を達成するために、高周波と低周波の組み合わせをよく使用します。

高周波(HF)、通常は産業標準の13.56 MHzは、高密度で安定したプラズマを生成するのに優れています。この周波数では、重いイオンは急速に変化する電界に反応できないため、基板への衝撃への寄与は少なくなります。したがって、HF電力は主に成膜に必要な反応性ラジカルを生成するために使用されます。

低周波(LF)、通常は500 kHz未満は、異なる効果をもたらします。電界は十分にゆっくりと振動するため、より重いイオンが応答し、基板に向かって加速することができます。これにより、顕著な高エネルギーイオン衝撃が発生し、圧縮応力などの膜特性を変化させ、膜密度を高めるために使用されます。

トレードオフの理解

RFパラメータを操作することは、常に競合する要因のバランスを取ることを伴います。これらのトレードオフを理解することが、プロセス最適化の鍵となります。

膜密度と基板損傷

イオン衝撃を増加させること(LF電力を追加するか、総電力を増加させるか)は、より高密度で緻密な膜を生成します。

トレードオフは、潜在的な基板損傷です。高エネルギーイオン衝撃は、敏感な基板を物理的に損傷したり、膜自体に欠陥を導入したりする可能性があります。

成膜速度と膜品質

高電力は成膜速度を増加させますが、過度に高い電力は気相反応を引き起こし、粉塵状で品質の低い膜につながる粒子を生成する可能性があります。

実用的な成膜速度と望ましい膜品質のバランスを取る最適な電力ウィンドウが常に存在します。

均一性の考慮事項

高周波(13.56 MHzなど)は、一般的に基板全体にわたってより均一なプラズマを生成します。

低周波では、電極の端付近で電界が弱くなる可能性があり、ウェーハの端での成膜速度が低下し、膜厚の不均一性を引き起こす可能性があります。

これを成膜目標に適用する

RFパラメータの選択は、膜に望む結果によって決定されるべきです。

- 高い成膜速度が主な焦点の場合: 主RF電力を増加させますが、膜品質が劣化したり、速度が飽和したりするしきい値を下回るようにします。

- 高い膜密度または応力制御が主な焦点の場合: デュアル周波数システムを使用し、LF電力を適用してイオン衝撃エネルギーを独立して制御し、膜を緻密化します。

- 敏感な基板を保護することが主な焦点の場合: プラズマ生成には主にHF電力を使用し、損傷を与えるイオン衝撃を減らすためにLF電力を最小限にするか排除します。

- 広い領域での膜均一性が主な焦点の場合: より均一に分布したプラズマを確保するために、高周波源(13.56 MHz以上)の使用を優先します。

最終的に、RF電源はPECVDシステムで成膜された膜の特性を調整するための中心的な制御ノブです。

要約表:

| RFパラメータ | PECVDプロセスへの主な影響 | 主な結果 |

|---|---|---|

| 高電力 | プラズマ密度とラジカル濃度を増加させる | 高い成膜速度、高密度膜 |

| 低周波(500 kHz未満) | イオン衝撃エネルギーを増加させる | 膜応力を制御し、密度を増加させる |

| 高周波(13.56 MHz) | 安定した均一なプラズマを生成する | 敏感な基板を保護し、均一性を向上させる |

| デュアル周波数 | ラジカルとイオンを独立して制御する | 膜特性の精密な調整 |

PECVDプロセスを最適化する準備はできましたか?

RF電力の理解は最初のステップに過ぎません。KINTEKは実験装置と消耗品を専門とし、敏感な基板を扱っている場合でも、密度と応力を精密に制御する必要がある場合でも、特定のアプリケーションに最適な薄膜を実現するために必要な専門知識と信頼性の高いPECVDソリューションを提供します。

成膜結果を向上させ、研究または生産を加速させる方法について、今すぐ専門家にご連絡ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置