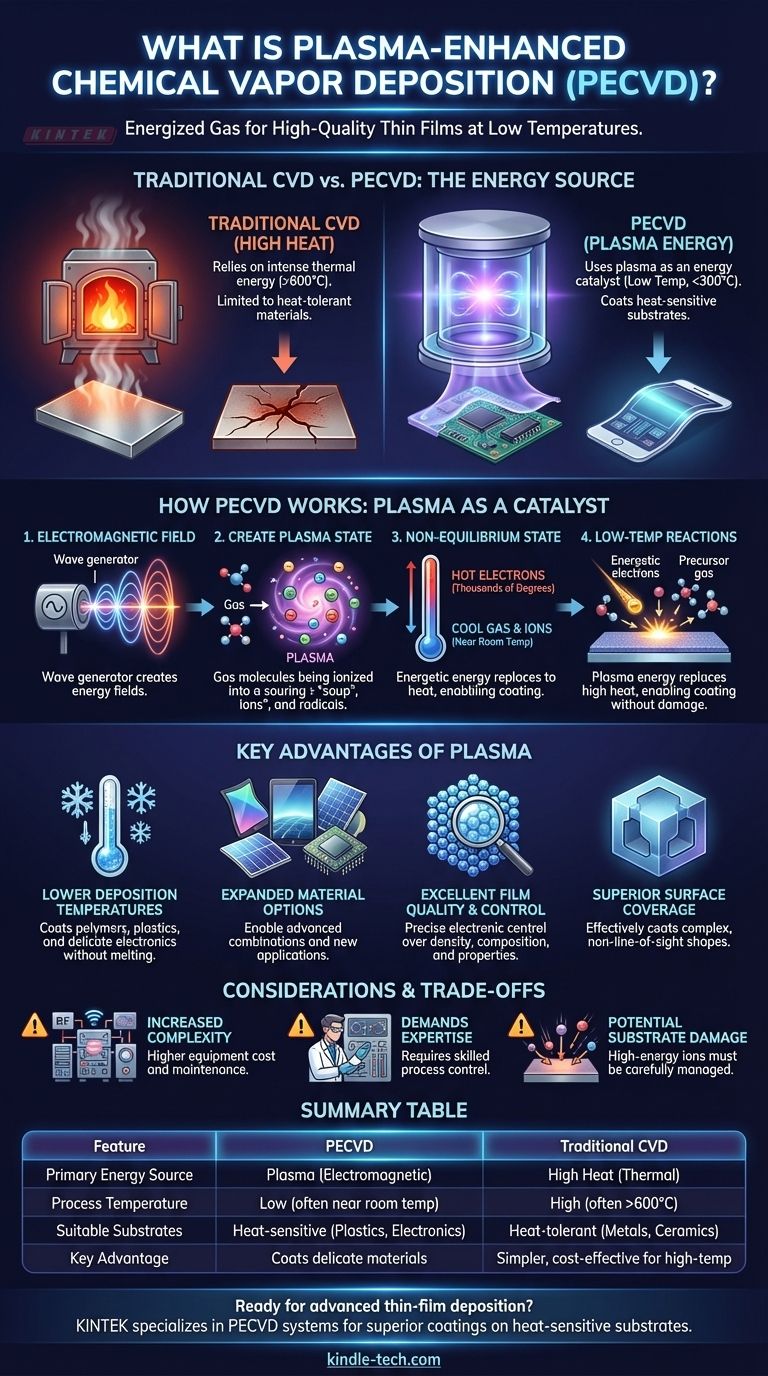

要するに、プラズマ強化化学気相成長法(PECVD)は、活性化されたガス、すなわちプラズマを使用して化学反応を促進し、高品質な薄膜やコーティングを作成するプロセスです。高温に依存する従来のCVDとは異なり、PECVDはプラズマからのエネルギーを利用して、はるかに低温で膜を堆積させます。この根本的な違いにより、そうでなければ熱で損傷する可能性のある材料へのコーティングが可能になります。

従来の薄膜堆積の核心的な問題は、集中的な熱への依存であり、コーティングできる材料の種類を制限していました。PECVDは、エネルギー触媒としてプラズマを使用することでこれを克服し、プラスチックや複雑な電子機器などの熱に敏感な基板上に先進的なコーティングを作成できるようにします。

従来のCVDが舞台を設定する方法

プラズマがいかに画期的なものかを理解するためには、まずそれが強化する従来のプロセスを見る必要があります。

基本原理

標準的な化学気相成長法(CVD)では、基板(コーティングされる部品)を真空チャンバー内に設置します。その後、目的のコーティング元素を含む前駆体ガスが導入されます。

ガスは基板の高温表面で反応し、分解して固体の薄膜を堆積させます。

熱エネルギーの要件

従来のCVDにおける重要な要素は熱です。前駆体ガスの化学結合を破壊し、コーティング反応を開始するために必要な熱エネルギーを供給するために、基板を非常に高温に加熱する必要があります。

この高温要件が主な制限であり、そのような温度に耐えられない基板を除外します。

プラズマの役割:エネルギー触媒として

PECVDはCVDと同じ基本原理に従いますが、エネルギー源に革命をもたらします。熱だけに頼るのではなく、プラズマを使用してガスにエネルギーを注入します。

プラズマ状態の生成

プロセスは、チャンバー内の低圧ガスに強力な電磁場(マイクロ波や高周波など)を印加することから始まります。これによりガスが活性化され、原子から電子が剥ぎ取られ、非常に反応性の高い環境が作成されます。

この活性化されたガスはプラズマとして知られ、イオン、電子、フリーラジカル、その他の反応性種の「スープ」です。

高温の電子、低温のガス

PECVDプラズマの決定的な特徴は、その非平衡状態です。非常に軽い電子は莫大なエネルギーを吸収し、数千度(5000 K以上)に達することがあります。

しかし、より重いイオンや中性ガス分子ははるかに低温のままであり、多くの場合、室温または数百度程度です。これは、プロセス全体の温度が低く保たれ、基板が保護されることを意味します。

低温反応の実現

プラズマ中の高エネルギー電子と反応性ラジカルが前駆体ガス分子と衝突します。これらの衝突が化学結合を破壊し、堆積に必要な種を生成するためのエネルギーを提供します。

本質的に、プラズマのエネルギーが従来のCVDで必要とされる熱エネルギーを置き換えることで、はるかに低い温度で高品質で密度の高い膜を成長させることが可能になります。

トレードオフと考慮事項の理解

PECVDは強力ですが、万能の解決策ではありません。その利点には特有の複雑さが伴います。

システムの複雑さの増大

PECVDリアクターは、熱CVDシステムよりも複雑です。プラズマを生成および維持するために、マイクロ波またはRF電源やインピーダンス整合ネットワークなどの洗練されたハードウェアが必要です。これにより、装置のコストとメンテナンスが増加します。

専門知識の要求

PECVDプロセスの結果を制御するには、かなりのスキルが必要です。プラズマ化学は複雑であり、膜の密度、組成、応力などの目的の膜特性を達成することは、ガスの流れ、圧力、プラズマ電力の正確なバランスにかかっています。

基板損傷の可能性

全体の温度は低いものの、プラズマ内の高エネルギーイオンが基板表面を衝突する可能性があります。一部のデリケートな用途では、この衝突が構造的損傷を引き起こす可能性があり、プラズマ条件を微調整することで慎重に管理する必要があります。

プラズマを使用する主な利点

反応エネルギーを熱から切り離す能力は、いくつかの強力な利点をもたらします。

低い堆積温度

これが最も重要な利点です。PECVDは、従来のCVD炉では溶解、反り、または破壊される可能性のあるポリマー、プラスチック、完全に組み立てられた電子デバイスなどの温度に敏感な材料へのコーティングを可能にします。

材料と基板の選択肢の拡大

高温という制約を取り除くことで、膨大な種類の材料の組み合わせが可能になります。これは、薄膜太陽電池、フレキシブルエレクトロニクス、先進的な半導体デバイスの製造において極めて重要です。

優れた膜品質と制御

PECVDは、非常に純粋で、高密度で、均一な膜を生成できます。プロセスが熱的ではなく電子的に(プラズマ電力によって)制御されるため、エンジニアは膜の結晶構造、組成、機械的特性を正確に調整できます。

優れた表面被覆率

プラズマ中の反応性種は、複雑な三次元形状を効果的にコーティングでき、多くの場合、直進性の堆積法よりも優れた「回り込み」特性を提供します。

目標に応じた適切な選択

従来のCVDとPECVDの選択は、アプリケーションの制約と目的に完全に依存します。

- 熱に敏感な材料(プラスチックや集積回路など)のコーティングが主な焦点である場合: 低温動作のため、PECVDが唯一の実行可能な選択肢となることがよくあります。

- 特定の化合物(非晶質シリコンや窒化ケイ素など)の堆積が主な焦点である場合: プラズマによって作成される特定の反応環境は、熱だけでは容易に形成されない必要な化学前駆体を形成するために不可欠です。

- 熱に耐性のある基板のコスト効率が主な焦点である場合: 従来の熱CVDの方が、プラズマ生成の複雑さを回避できるため、よりシンプルで経済的な解決策となる可能性があります。

プラズマの主な役割が熱エネルギーを置き換えることであると理解することで、特定の材料とアプリケーションのニーズに合わせて堆積法を戦略的に選択できます。

要約表:

| 特徴 | PECVD | 従来のCVD |

|---|---|---|

| 主なエネルギー源 | プラズマ(電磁場) | 高温(熱) |

| 典型的なプロセス温度 | 低い(室温に近いことが多い) | 高い(600°C超が多い) |

| 適切な基板 | 熱に敏感な材料(プラスチック、電子機器) | 耐熱性材料(金属、セラミックス) |

| 主な利点 | デリケートな材料へのコーティングを可能にする | 高温アプリケーションではシステムがシンプルで、多くの場合コスト効率が高い |

先進的な薄膜堆積で研究室の能力を高める準備はできていますか? KINTEKは、最も熱に敏感な基板上での優れたコーティングを実現するために、PECVDシステムを含む最先端の実験装置の提供を専門としています。ポリマー、電子機器、複雑な3D構造を扱っているかどうかにかかわらず、当社の専門知識がお客様の研究または生産ニーズに最適なソリューションを提供します。当社の専門知識がお客様の研究または生産ニーズに最適なソリューションを提供することをお約束します。当社のラボのイノベーションをどのようにサポートできるかについて話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 精密加工用CVDダイヤモンド切削工具ブランク

よくある質問

- DLCコーティングの硬度とは?10 GPaからダイヤモンドレベルの硬度までを解説

- PECVDの例は何ですか?高品質薄膜堆積のためのRF-PECVD

- DLCコーティングの用途とは?コンポーネントの耐摩耗性、摩擦、性能を向上させる

- CF2フィルムにおけるPECVDとCVDの技術的利点は何ですか?マスター精密ナノエンジニアリング

- CVDプロセスにおけるプラズマとは?熱に弱い材料の成膜温度を下げる

- PECVDコーティングとは?エレクトロニクスおよび熱に敏感な材料のための低温プロセス

- 熱に弱い基板上に炭化ケイ素(SiC)薄膜を堆積させるために、プラズマ化学気相成長(PECVD)装置はどのように役立ちますか?

- PECVDプロセスを最適化するために使用できる主な装置パラメータは何ですか?主ガス、プラズマ、圧力、温度