薄膜技術は、本質的に、ほぼすべての現代産業で利用されている基礎的な製造プロセスです。スマートフォンやディスプレイなどの民生用電子機器、太陽電池や先進バッテリーによるエネルギー生産、医療機器から鏡に至るまで、保護コーティングや反射コーティングを必要とする日用品の中に、その応用例を見つけることができます。

重要な点は、「薄膜」が単一の製品ではなく、微細な材料層を表面上に堆積させる方法であるということです。このプロセスは、表面の特性を根本的に変化させ、これまで存在しなかった電気伝導性、絶縁性、硬度、光反射などの機能を追加します。

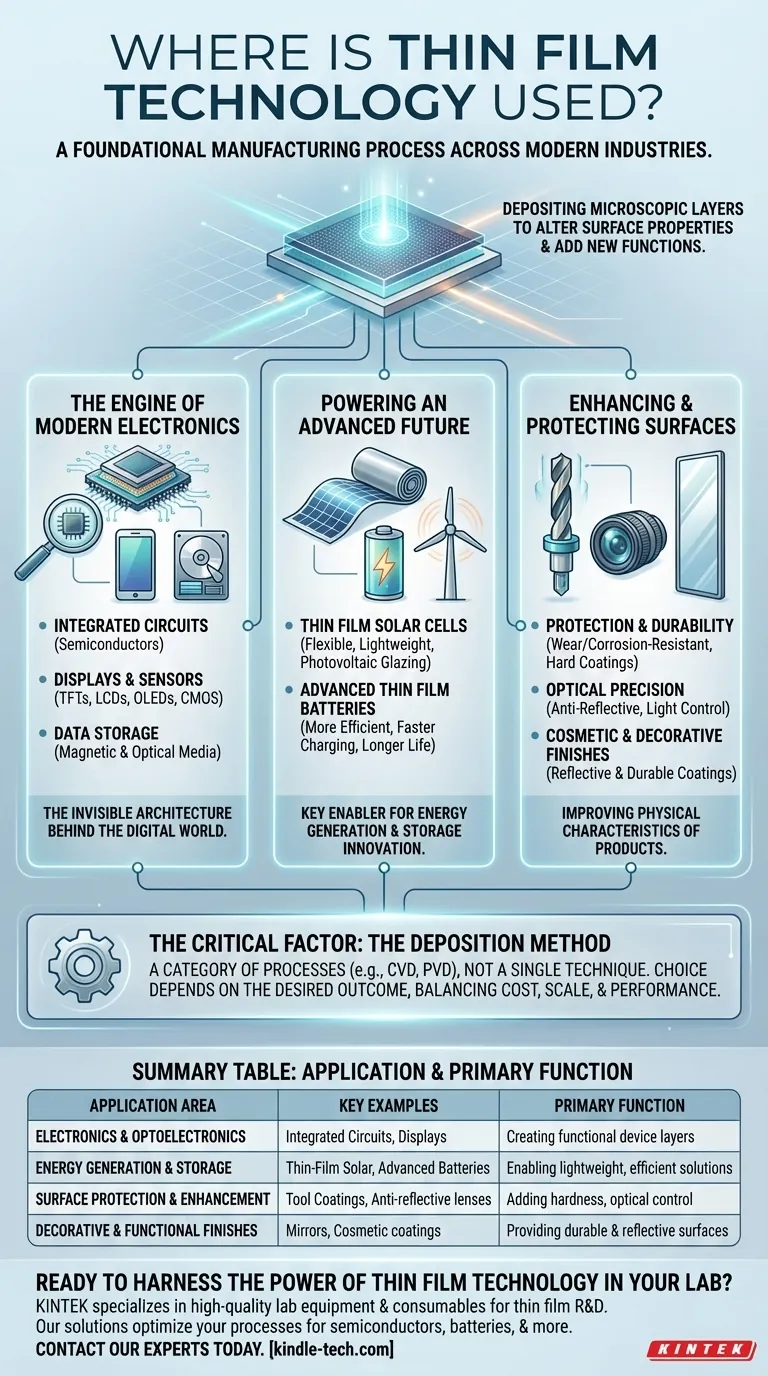

現代エレクトロニクスの原動力

薄膜技術が最も大きな影響を与えているのは、電子部品やオプトエレクトロニクス部品の製造です。これはデジタル世界の目に見えないアーキテクチャを形成しています。

集積回路(半導体)において

すべてのコンピューティングを支えるマイクロチップは、薄膜堆積を用いて構築されています。このプロセスにより、トランジスタや回路を形成する、導電性、絶縁性、半導性の材料からなる信じられないほど複雑な積層構造が作られます。

ディスプレイとセンサーにおいて

薄膜トランジスタ(TFT)は、液晶ディスプレイ(LCD)やOLEDを含む最新のスクリーンに不可欠です。これらの薄膜により、個々のピクセルを正確に制御できるようになり、応答時間の短縮とエネルギー効率の向上につながります。この同じ技術は、カメラセンサー(CMOS)やその他の光学デバイスにとっても極めて重要です。

データストレージにおいて

薄膜堆積は、ハードディスクドライブの磁気層や、CDなどの光メディアの反射面を作成するためにも使用され、高密度情報ストレージを可能にします。

先進的な未来を支える

薄膜技術は、エネルギー生成、貯蔵、効率の進歩を可能にする主要な要素です。軽量で高効率な機能性表面を作り出す能力が、イノベーションを推進しています。

薄膜太陽電池

従来のシリコンパネルとは異なり、薄膜太陽電池は柔軟性があり、軽量で、さまざまな表面に適用できます。これにより、建物の太陽光発電ガラス窓のように、窓が同時に発電できる用途に最適です。

先進的な薄膜バッテリー

薄膜を使用することで、バッテリーはより効率的になり、充電速度が大幅に向上し、寿命が長くなります。これは、医療用インプラント、スマートカード、大規模なグリーンエネルギー貯蔵バンクの性能向上に不可欠です。

物理的表面の強化と保護

エレクトロニクス以外にも、薄膜は産業用ツールから一般消費者製品まで、幅広い製品の物理的特性を向上させるために使用されています。

保護と耐久性のために

極めて硬い、耐食性のある、耐熱性のある膜を表面に堆積させ、摩耗や酸化から保護することができます。これにより、機械部品、工具、医療機器の寿命が延びます。

光学的な精度のために

薄膜は、レンズや鏡などの光学部品に適用され、光の反射と透過を制御します。眼鏡やカメラレンズの反射防止コーティングはその一般的な例です。

化粧品および装飾仕上げのために

より単純なレベルでは、薄膜堆積は化粧品目的で使用されます。これには、鏡やおもちゃの反射面を作成したり、さまざまな製品に耐久性のある装飾コーティングを施したりすることが含まれます。

決定的な要素:堆積方法

「薄膜技術」とは、単一の技術ではなく、一連のプロセスを指すことを理解することが重要です。膜を堆積させるために使用される特定の**方法**が決定的な選択となります。

目的に合わせたプロセス

化学気相成長法(CVD)や物理気相成長法(PVD)など、堆積技術の選択は、目的とする結果に完全に依存します。万能の解決策は存在しません。

コスト、規模、性能のバランス

異なる方法は、コスト、生産速度、膜の精度、最終的な材料特性の間で明確なトレードオフを提供します。単純な装飾コーティングを作成するためのプロセスは、半導体に必要なプロセスとは大きく異なり、複雑さも異なります。

この理解をどのように適用するか

薄膜技術の具体的な応用は、常に材料表面の主要な目的に左右されます。

- 電気的性能が主な焦点である場合:薄膜は、集積回路を形成する絶縁体と導体の微細な層を構築するために使用されます。

- エネルギーイノベーションが主な焦点である場合:この技術は、軽量の太陽電池と、より効率的で高速充電可能なバッテリーを可能にします。

- 材料の耐久性が主な焦点である場合:表面を物理的および化学的損傷から保護するために、超硬質で耐食性のあるコーティングを提供します。

- 光の制御が主な焦点である場合:レンズ、センサー、ディスプレイの光の反射と透過を正確に管理するように膜が設計されます。

結局のところ、薄膜技術は、特定の機能的目標を達成するために物質を微視的なスケールで操作するための多用途で不可欠なツールなのです。

要約表:

| 応用分野 | 主要な例 | 主な機能 |

|---|---|---|

| エレクトロニクス・オプトエレクトロニクス | 集積回路、ディスプレイ(TFT)、センサー | デバイスのための導電性、絶縁性、半導体層の作成。 |

| エネルギー生成・貯蔵 | 薄膜太陽電池、先進バッテリー | 軽量で柔軟なエネルギーソリューションと高速充電の実現。 |

| 表面保護・強化 | 耐摩耗工具コーティング、反射防止レンズ | 表面への硬度、耐食性、光学的制御の付与。 |

| 装飾・機能性仕上げ | 鏡、化粧品コーティング | 耐久性のある反射面の提供、一般消費者製品への適用。 |

研究室で薄膜技術の力を活用する準備はできましたか?

薄膜堆積は現代材料科学の礎であり、エレクトロニクス、エネルギー、表面工学におけるブレークスルーを可能にします。半導体、先進バッテリー、保護コーティングの開発であれ、特定の性能目標を達成するためには適切な装置が不可欠です。

KINTEKは、薄膜の研究開発ニーズすべてに対応する高品質な実験装置と消耗品を専門としています。私たちは、イノベーションの限界を押し広げるために必要な信頼できるツールと専門的なサポートを提供します。

当社のソリューションが、お客様の薄膜プロセスを最適化し、次のプロジェクトを実現するお手伝いをどのようにできるかについて、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉

- 真空歯科用ポーセリン焼結炉