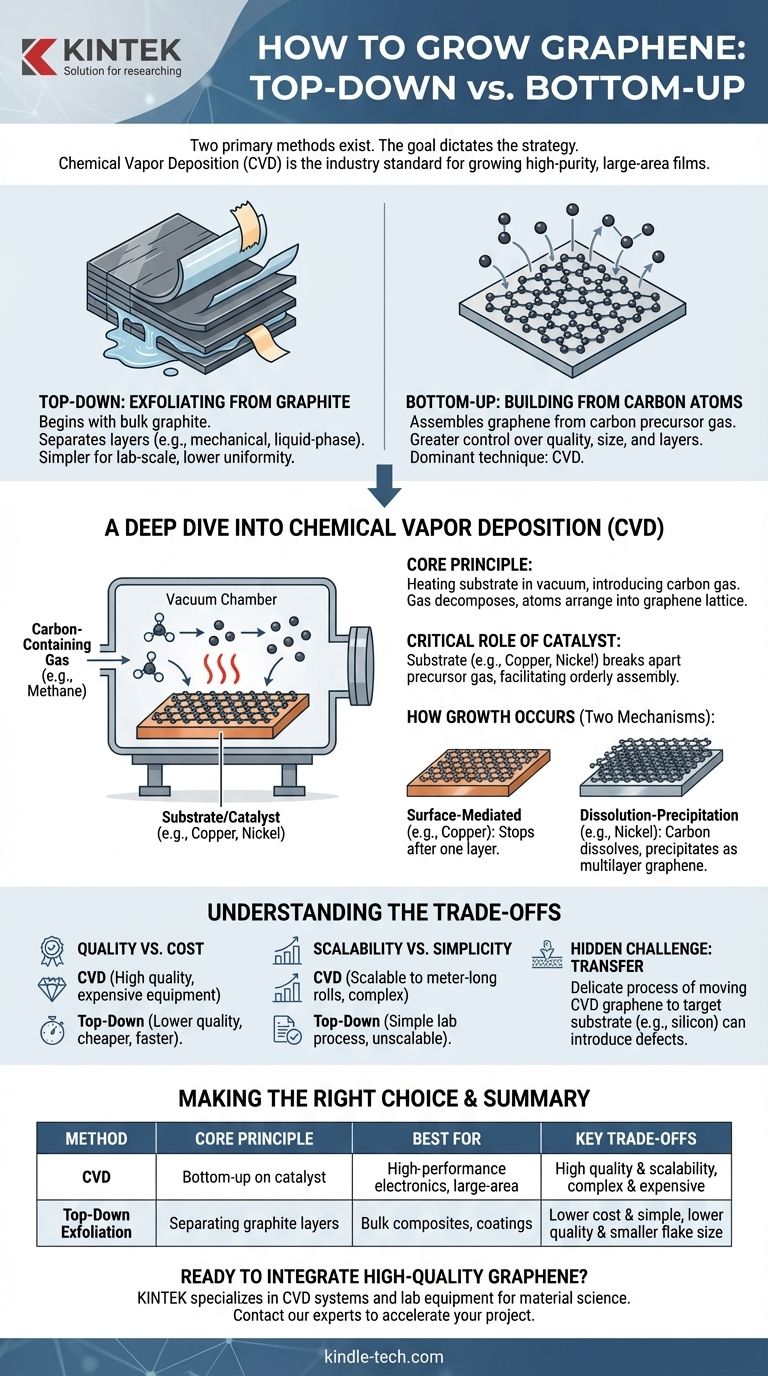

グラフェンを製造する主な方法は、「トップダウン」アプローチと「ボトムアップ」アプローチの2つのカテゴリーに分けられます。トップダウンはグラファイトから始め、ボトムアップは原子ごとに材料を構築します。大きく高品質なグラフェンシートを成長させる最も一般的で強力な方法は、化学気相成長法(CVD)と呼ばれるボトムアップ技術です。

グラフェンを製造する方法はいくつか存在しますが、その選択は任意ではありません。高度なエレクトロニクス向けか、バルク複合材料向けかという根本的な目標が、最も効果的な戦略を決定します。高純度で大面積のフィルムを成長させるための業界標準は、化学気相成長法(CVD)です。

2つの基本的なアプローチ:トップダウン vs. ボトムアップ

グラフェンがどのように成長するかを理解するためには、その生成の2つの核心的な哲学を区別することが不可欠です。

トップダウン:グラファイトからの剥離

このアプローチは、無数のグラフェン層が積み重なったバルクグラファイトから始まります。目標は、これらの層を分離、つまり剥離することです。

機械的剥離(「スコッチテープ法」)や液相剥離などの方法は、実験室規模の作業ではより単純ですが、結果として得られるのは、構造的な均一性が低い、より小さく多層のフレークであることが多いです。

ボトムアップ:炭素原子からの構築

これは真の「成長」方法です。前駆体ガスから供給される個々の炭素原子からグラフェンを組み立てることを含みます。

このアプローチは、最終製品の品質、サイズ、層数に対してはるかに優れた制御を提供します。このカテゴリーで主要な技術は化学気相成長法(CVD)です。

化学気相成長法(CVD)の詳細

CVDは、エレクトロニクスやセンサーのような要求の厳しいアプリケーションに適した、高品質で大面積のグラフェンフィルムを確実に製造できるため、人気があります。

CVDの核心原理

このプロセスでは、真空チャンバー内で基板材料を加熱し、メタンなどの炭素含有ガスを導入します。

高温でガスが分解され、炭素原子が解放され、基板表面にグラフェンの特徴的な六角形格子を形成するように配列されます。

触媒の重要な役割

基板は単なる表面ではなく、活性な触媒です。銅やニッケルなどの遷移金属が一般的に使用されます。

これらの金属は費用対効果が高く、前駆体ガス分子を効率的に分解し、炭素原子が単一の均一な層に秩序正しく組み立てられるのを促進します。

成長の仕組み

特定の成長メカニズムは触媒に依存します。炭素溶解度が低い金属(銅など)では、成長は表面媒介型であり、単一の完全な層が形成されると自然に停止します。

炭素溶解度が高い金属(ニッケルなど)では、溶解-析出メカニズムが発生します。炭素原子は高温の金属に溶解し、冷却時にグラフェン層として析出するため、多層グラフェンの制御された成長が可能になります。

最終製品の制御

CVDプロセスの主要な要素は、触媒、条件、雰囲気です。温度、圧力、ガスの流量を正確に制御することで、技術者は得られるグラフェンシートの品質、厚さ、ドメインサイズを決定できます。

トレードオフの理解

普遍的に優れた単一の方法はなく、それぞれに固有の妥協点があり、異なる目的に適しています。

品質 vs. コスト

CVDは、エレクトロニクスに不可欠な最高品質の単層グラフェンを製造します。しかし、特殊で高価な装置が必要です。

トップダウン剥離は、大量のグラフェンフレークを製造するためには安価で高速ですが、品質と一貫性ははるかに低く、複合材料やインクなどの用途に適しています。

スケーラビリティ vs. シンプルさ

CVDは工業規模で実証されており、メートル長のグラフェンフィルムロールを製造しています。しかし、プロセスは依然として複雑です。

機械的剥離はどの研究室でもできるほど単純ですが、大面積フィルムの大量生産には根本的にスケーラブルではありません。

隠れた課題:転写

CVDプロセスにおける重要でありながら見過ごされがちなステップは、成長したグラフェンを金属触媒から目的の基板(シリコンやプラスチックなど)に転写することです。

このデリケートな転写プロセスは、材料の優れた特性を損なう可能性のある欠陥、しわ、汚染の主要な原因となります。

アプリケーションに適した選択をする

製造方法の選択は、最終目標と性能要件によって完全に決定されます。

- 高性能エレクトロニクスまたは基礎研究が主な焦点である場合:CVDは、大面積、高純度、単層フィルムを成長させることができる唯一の方法であるため、必須の標準です。

- バルク複合材料、コーティング、または導電性インクの作成が主な焦点である場合:トップダウン剥離法は、必要な量のグラフェンフレークを製造するためにより費用対効果が高く、十分です。

- 制御された多層グラフェンの製造が主な焦点である場合:CVDプロセス、特にニッケルのような触媒上での溶解-析出メカニズムを使用することで、最も正確な制御が可能です。

最終的に、各方法の背後にある原理を理解することで、生の炭素から真に機能的な材料への最も効果的な経路を選択することができます。

要約表:

| 方法 | 核心原理 | 最適な用途 | 主なトレードオフ |

|---|---|---|---|

| 化学気相成長法(CVD) | 触媒(例:銅、ニッケル)上の炭素ガスからのボトムアップ成長 | 高性能エレクトロニクス、センサー、大面積フィルム | 最高の品質とスケーラビリティ、しかし複雑なプロセスと高価な装置 |

| トップダウン剥離 | バルクグラファイトからの層の分離(例:スコッチテープ法) | バルク複合材料、導電性インク、コーティング | 低コストでシンプル、しかし低品質でフレークサイズが小さい |

高品質グラフェンを研究または生産に統合する準備はできていますか?

適切な製造方法の選択は、アプリケーションの成功にとって極めて重要です。KINTEKは、優れたグラフェンを成長させるための化学気相成長法(CVD)システムを含む、最先端の材料科学に必要な高度な実験装置と消耗品の提供を専門としています。

当社は、次世代エレクトロニクス、センサー、複合材料の開発に焦点を当てた研究所や研究機関にサービスを提供しています。グラフェンの品質、厚さ、サイズを正確に制御できるようお手伝いいたします。

今すぐ専門家にお問い合わせください。当社のソリューションが、生の炭素から機能的で高性能な材料へのプロジェクトをどのように加速できるかについてご相談ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- RF PECVDシステム RFプラズマエッチング装置

- ラミネート・加熱用真空熱プレス機