蒸着法は、その核心において、高度なコーティングプロセスのファミリーです。材料を気体状態(蒸気)に変換し、輸送し、表面に凝縮させて非常に薄く高性能な膜を形成します。これらの技術は、マイクロチップから耐摩耗工具に至るまで、あらゆるものの製造の基礎となっています。主な2つのカテゴリは、化学気相成長法(CVD)と物理気相成長法(PVD)です。

決定的な違いは、コーティングがどのように形成されるかです。物理気相成長法(PVD)は、微細なスプレー塗装のようなもので、固体材料が蒸発し、物理的に表面に沈着します。化学気相成長法(CVD)は、化学的なLEGOブロックで構築するようなもので、ガスが表面で反応して全く新しい層を成長させます。

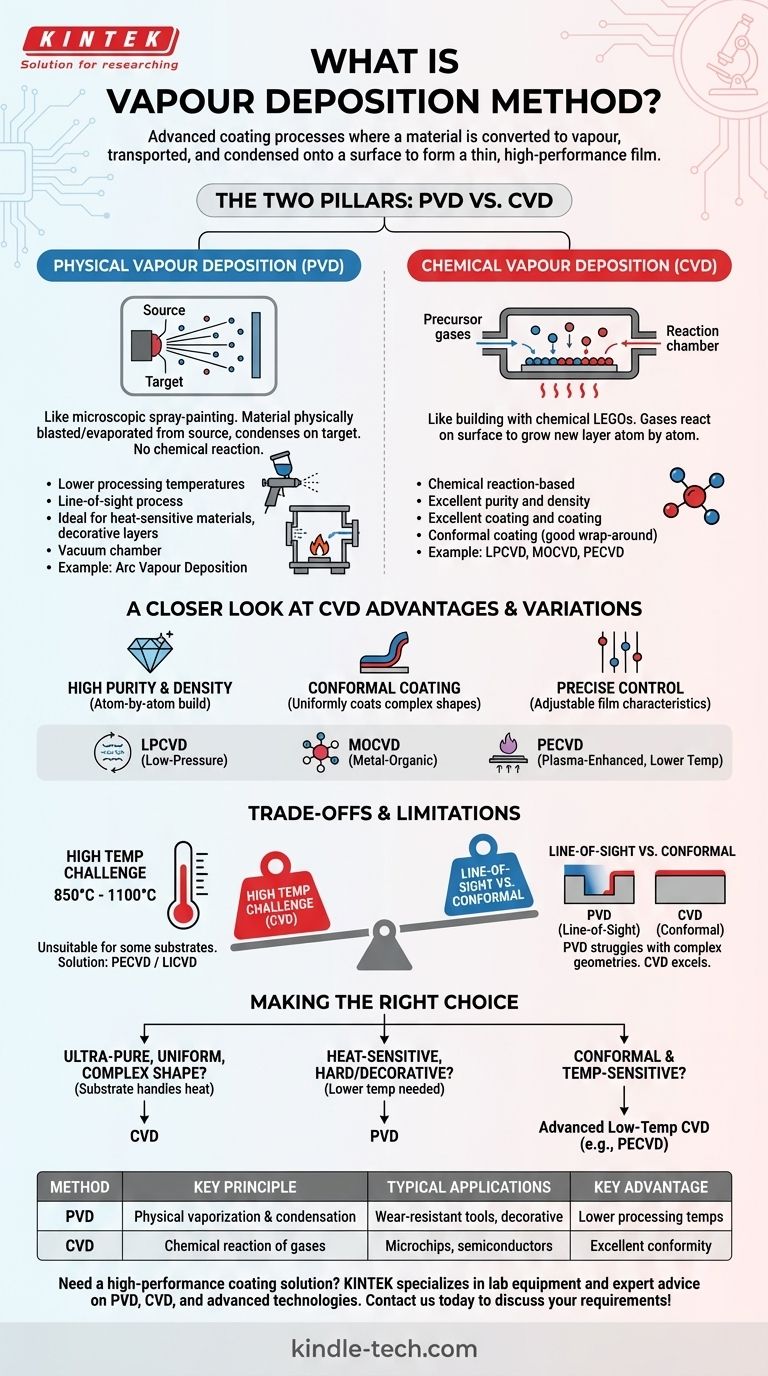

蒸着法の二つの柱

この技術を真に理解するためには、まずその主要な二つの分野、すなわち物理的堆積と化学的堆積の根本的な違いを把握する必要があります。

### 物理気相成長法(PVD)

PVDは、材料が物理的に供給源から吹き付けられたり蒸発させられたりし、真空を通過して、ターゲットとなるワークピース上に凝縮する方法を包含します。

膜自体の形成には化学反応は関与しません。

アーク蒸着のような方法はPVDの一種です。これらは高エネルギーのアークを使用して、ソース材料から原子を蒸発させ、イオン化し、高密度で強力に結合したコーティングを保証します。

### 化学気相成長法(CVD)

CVDでは、ワークピースを反応チャンバーに入れ、1つまたは複数の揮発性前駆体ガスに曝します。

その後、ワークピースの表面で化学反応が誘発され、固体材料(目的のコーティング)が堆積されます。

このプロセスは原子ごとに膜を構築するため、非常に純粋で均一な層が得られます。

化学気相成長法(CVD)の詳細

CVDは基板上に直接新しい材料を形成するため、独自の強力な機能を提供します。

### 中核となる利点

CVDは、非常に高い純度と密度を持つコーティングを製造できることで高く評価されています。

前駆体がガスであるため、複雑な形状の内部や周囲に流れ込むことができ、優れた均一なコーティング、いわゆる「良好な回り込み性」を提供します。

エンジニアは、堆積パラメータを調整することで、化学組成、結晶構造、結晶粒径など、膜の最終的な特性を正確に制御できます。

### CVDの一般的なバリエーション

基本的なCVDプロセスは、さまざまなニーズに対応するために、いくつかの特殊な技術に適合されてきました。

これらには、高純度膜用の低圧CVD(LPCVD)、半導体製造で広く使用される有機金属CVD(MOCVD)、およびプラズマを使用して必要な反応温度を下げるプラズマ強化CVD(PECVD)が含まれます。

トレードオフと限界の理解

完璧な単一の工学プロセスは存在しません。適切な堆積方法を選択するには、その固有の妥協点を理解する必要があります。

### 高温の課題

従来のCVDプロセスでは、多くの場合、850°Cから1100°Cという非常に高い温度が必要です。

この熱は化学反応を促進するために必要ですが、このような熱応力に耐えられない多くの基板材料にはこのプロセスが不向きです。

前述のとおり、プラズマ強化CVD(PECVD)やレーザー誘起CVD(LICVD)などの技術は、堆積温度を下げることでこの制限を克服するために特別に開発されました。

### 直線的 vs. コンフォーマルコーティング

多くのPVDプロセスは「直線的」と見なされ、コーティング材料が供給源からターゲットまで一直線に進みます。このため、隠れた表面や複雑な形状を均一にコーティングすることが難しい場合があります。

対照的に、CVDは表面のトポロジーを完全に再現するコンフォーマルコーティングの作成に優れており、これは複雑な部品にとって大きな利点です。

目標に合った適切な選択

特定の用途と基材の特性によって、最適な堆積方法が決まります。

- 超高純度で均一な膜を複雑な形状に完璧にコーティングすることが主な焦点である場合:基板材料が必要な熱に耐えられるのであれば、CVDが決定的な選択肢です。

- 熱に弱い材料をコーティングしたり、非常に硬い装飾層を適用することが主な焦点である場合:PVD法は、処理温度が低く、堆積速度が速いため、多くの場合優れた選択肢です。

- 温度に敏感な材料にCVDのコンフォーマルコーティングの利点が必要な場合:プラズマ強化CVD(PECVD)のような高度な低温バリアントを検討するのが最善の選択肢です。

最終的に、正しい蒸着技術を選択することは、プロセスの能力を特定の工学目標に合わせることです。

概要表:

| 方法 | 主要原理 | 代表的な用途 | 主な利点 |

|---|---|---|---|

| PVD(物理気相成長法) | 材料の物理的な蒸発と凝縮。 | 耐摩耗工具、装飾コーティング。 | 低い処理温度。 |

| CVD(化学気相成長法) | 表面でのガスの化学反応によるコーティング形成。 | マイクロチップ、半導体。 | 複雑な形状に対する優れたコンフォーマリティ。 |

研究室や生産ライン向けに高性能コーティングソリューションが必要ですか? 適切な蒸着技術は、プロジェクトの成功に不可欠です。KINTEKは、PVD、CVD、その他の高度なコーティング技術に関する専門的なアドバイスを提供し、研究室のニーズに応える実験装置と消耗品を専門としています。お客様の特定の材料と用途の目標に最適なプロセスを選択するために、当社の専門家がお手伝いいたします。今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機