薄膜成膜の文脈において、真空とは完全な真空ではありません。むしろ、それは大気圧が著しく低下させられ、原子や分子がごくわずかしか含まれていない、高度に制御された人工的な環境です。この低圧状態は、基板上に高品質で高純度の膜を一層ずつ構築するための基本的な前提条件となります。

真空の目的は単に「空虚」を作り出すことではなく、薄膜の品質のために絶対的な純度を確保すること(望ましくない大気汚染物質を除去するため)と、成膜材料の精密な方向制御を可能にすることという、2つの重要な目標を達成することです。

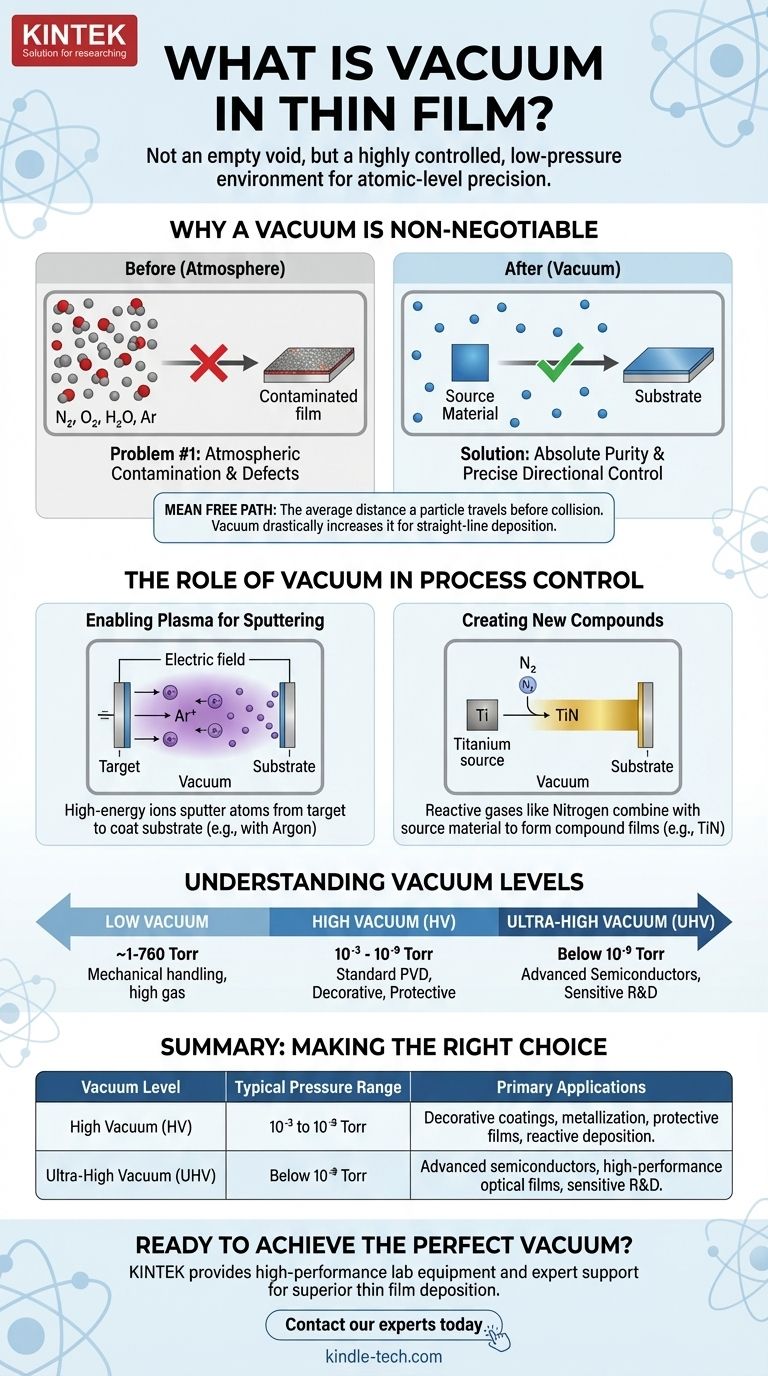

真空が不可欠な理由

海面レベルでは、私たちは主に窒素、酸素、水蒸気、アルゴンで密度の高い粒子に囲まれた大気に囲まれています。この環境で薄膜を成膜しようとするのは、ダストストームの中で傑作を描こうとするようなものです。真空チャンバーは体系的にこれらの問題を排除します。

問題点1:大気汚染

私たちの周りの空気は非常に反応性が高いです。酸素や水蒸気などのガスは、成膜材料や基板表面と即座に反応し、望ましくない酸化物やその他の化合物の形成につながります。

これらの不純物は膜内に取り込まれ、目的の特性を劣化させる欠陥を生じさせます。汚染された膜は、電気伝導性が低い、光透過率が低下する、または機械的完全性が弱いといった問題を引き起こす可能性があります。真空はこれらの反応性汚染物質を除去し、清浄な環境を作り出します。

問題点2:粒子の衝突(平均自由行程)

平均自由行程とは、粒子が別の粒子と衝突するまでに移動できる平均距離のことです。通常の部屋の密度の高い大気中では、この距離はごくわずか、数ナノメートルにすぎません。

真空下では、圧力が何桁も低下します。これにより平均自由行程が劇的に増加し、多くの場合数メートルになり、これは成膜チャンバー内の材料源と基板の間の距離よりもはるかに長くなります。

この長く中断されない経路が極めて重要です。これにより、成膜材料の原子が源から基板へ直線的に移動し、密で均一で密着性の高い膜を形成するのに十分なエネルギーを持って到達することが保証されます。これがなければ、材料はランダムに散乱し、多孔質で品質の低いコーティングが形成されます。

プロセス制御における真空の役割

真空によって望ましくない大気ガスが除去されると、チャンバーは真っ白なキャンバスになります。これにより、エンジニアは特定の高純度ガスを正確な量で導入し、成膜プロセスを制御して新しい材料を作成できるようになります。

スパッタリングのためのプラズマの実現

スパッタリングなどの物理気相成長(PVD)技術では、アルゴンのような重い不活性ガスが真空チャンバーに導入されます。その後、電場によってこのガスがイオン化され、プラズマが生成されます。

これらの高エネルギーのアルゴンイオンは、源材料(「ターゲット」)に向けられ、原子を叩き出す(「スパッタ」する)のに十分な力で衝突します。その後、これらのスパッタされた原子は真空を通過して基板をコーティングします。このプロセス全体は、アルゴンが主要なガスである真空でのみ可能です。

反応性ガスを用いた新規化合物の作成

真空は、基板上に特定の化学化合物を形成することを目的とする反応性成膜にとっても不可欠です。

例えば、硬い金色(ゴールドカラー)の窒化チタン(TiN)コーティングを作成するには、純粋なチタンを、制御された量の純粋な窒素ガスが導入された真空チャンバー内でスパッタします。チタン原子と窒素原子が基板表面で結合し、目的の化合物膜を形成します。このレベルの化学的制御は、まずクリーンな真空を確立しなければ不可能です。

真空レベルの理解

「真空」は単一の状態ではなく、圧力のスペクトルです。必要とされる真空度は、作成される膜の感度によって完全に決定されます。

絶対値ではなくスペクトル

真空の品質は、トル(Torr)やミリバール(mbar)などの圧力単位で測定されます。大気圧は約760 Torrです。

異なる用途では、成功するために異なるレベルの「空虚さ」が要求されます。

一般的な分類

- 低真空:約1~760 Torr。機械的なハンドリングやガスの存在量が多いプロセスに使用されます。

- 高真空(HV):10⁻³~10⁻⁹ Torr。装飾、金属化、保護膜など、ほとんどの産業用PVDコーティングの主力範囲です。

- 超高真空(UHV):10⁻⁹ Torr未満。これは、わずかな汚染原子の存在でさえデバイスの故障を引き起こす可能性のある、高度に敏感な研究および先端半導体・光学部品の製造に不可欠な極限レベルです。

目標に合った選択をする

必要な真空度は、膜に要求される完璧さのレベルによって決まります。

- 装飾的または基本的な保護コーティングが主な焦点の場合:標準的な高真空(HV)環境は、通常、主要な酸化を防ぎ、良好な膜密着性を確保するのに十分です。

- 高性能光学膜または電子膜が主な焦点の場合:光透過率や電気的性能を低下させる原子状の汚染物質を最小限に抑えるためには、超高真空(UHV)は不可欠です。

- 特定の化合物膜(例:窒化物、酸化物)を作成することが主な焦点の場合:クリーンな高真空(HV)のベース圧力が、反応性ガスを正確に導入・制御するための重要な第一歩となります。

結局のところ、真空をマスターすることは、原子スケールの環境を制御して完璧な薄膜を構築する技術をマスターすることなのです。

要約表:

| 真空レベル | 一般的な圧力範囲 | 主な用途 |

|---|---|---|

| 高真空(HV) | 10⁻³~10⁻⁹ Torr | 装飾コーティング、金属化、保護膜、反応性成膜(例:TiN)。 |

| 超高真空(UHV) | 10⁻⁹ Torr未満 | 先端半導体、高性能光学膜、デリケートな研究開発。 |

薄膜アプリケーションに最適な真空環境を実現する準備はできましたか?

KINTEKは、薄膜成膜をマスターするために必要な高性能ラボ機器と専門家のサポートを提供することに特化しています。高純度光学コーティングを開発する場合でも、堅牢な保護層を開発する場合でも、当社のソリューションは、成功に不可欠なプロセス制御と汚染のない環境を保証します。

お客様固有の要件について専門家に相談し、KINTEKがどのように優れた薄膜の構築を支援できるかをご確認ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 有機物用蒸発皿

- 半球底タングステンモリブデン蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

よくある質問

- 薄膜コンポーネントを基板上に堆積させるために使用される2つの方法は何ですか?PVD対CVDを解説

- 化学気相成長法(CVD)は何をするのか?高度な製造のための高性能薄膜の作成

- RFスパッタリングの典型的な動作パラメータは何ですか?薄膜成膜性能を最適化する

- ルテニウム系薄膜成膜にUHVCVD環境が必要な理由とは?高純度と導電性の確保

- 化学気相成長法(CVD)によるカーボンナノチューブの合成とは何ですか?あなたの研究室のためのスケーラブルな生産

- 化学気相成長法による材料加工とは何ですか?研究室向けの優れたコーティングを実現

- メタン熱分解とは?天然ガスからの水素製造に向けた低炭素経路

- CMOS製造におけるCVDプロセスには、どのような主要なステップが含まれますか?薄膜成膜の習得