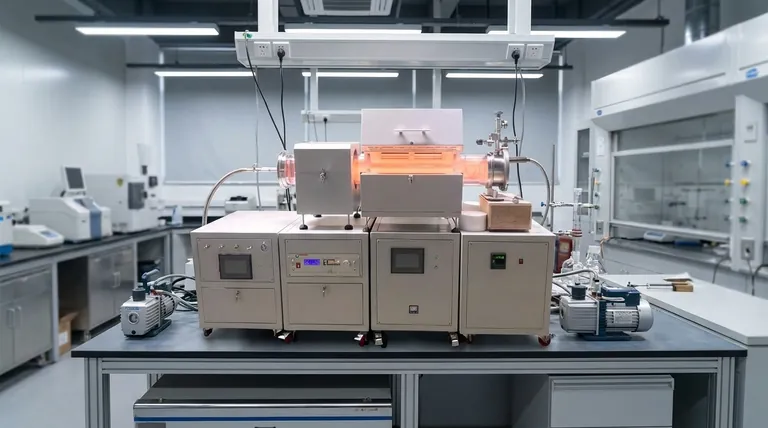

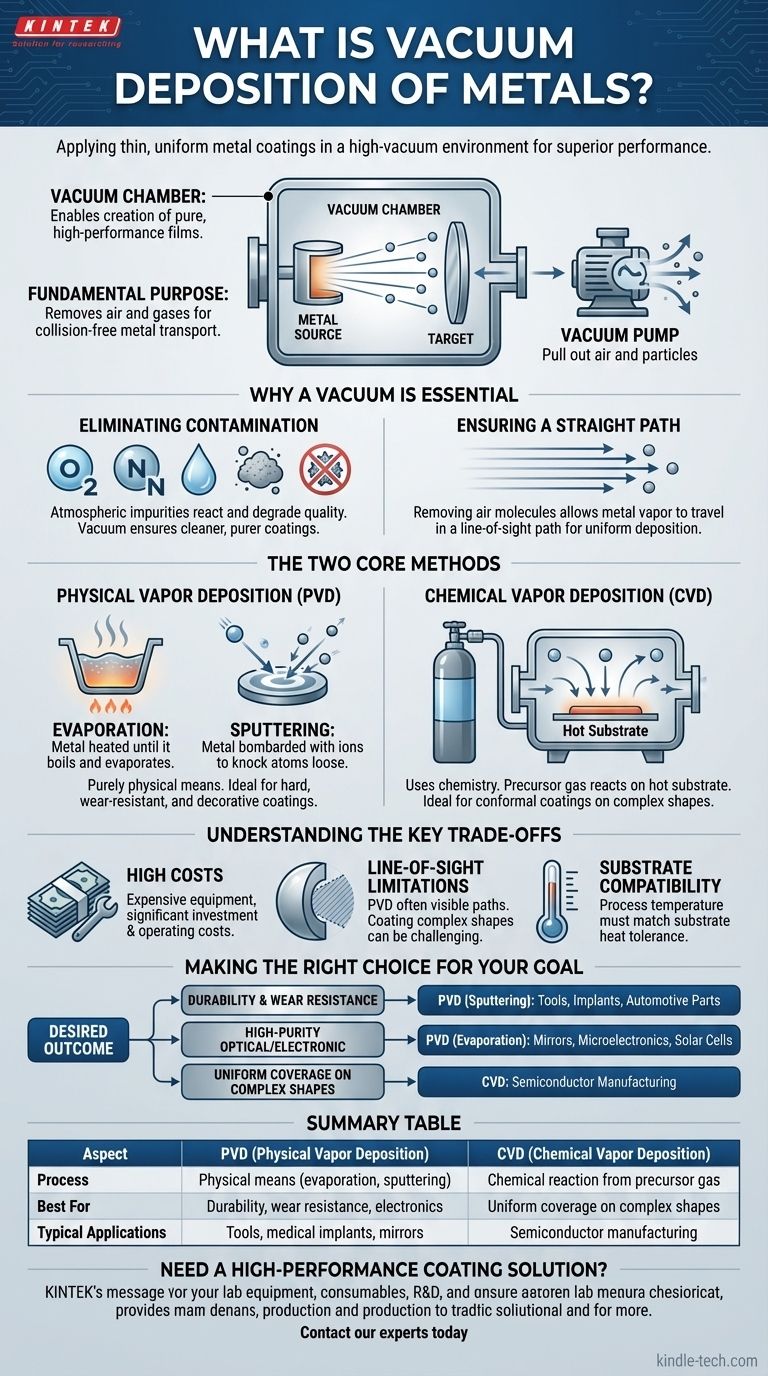

金属の真空蒸着は、その核心において、非常に薄く、均一な金属コーティングを表面に施すために使用される一連のプロセスです。これはすべて真空チャンバー内で行われ、この真空チャンバーが、マイクロチップから航空宇宙部品に至るまでの用途向けに、極めて純粋で高性能な膜を作成するための重要な要素となります。

真空を使用する根本的な目的は、空気やその他の気体粒子を除去することです。これにより、金属原子が衝突や汚染なしに供給源からターゲット表面に移動できるようになり、よりクリーンで緻密、かつ密着性の高いコーティングが得られます。

高品質コーティングに真空が不可欠な理由

真空下での操作は単なる些細なことではありません。この技術を非常に効果的にする中心的な原理です。それは、精密な分子レベルでの膜の構築を可能にするために、環境を根本的に変えます。

汚染の排除

大気中には、酸素や窒素などの反応性ガス、水蒸気、塵が含まれています。

これらの粒子は、金属蒸気と反応したり、成長中の膜に埋め込まれたりして、その品質、性能、密着性を低下させる不純物を生成する可能性があります。真空はこれらの汚染物質を除去します。

成膜のための直線経路の確保

ほとんどの空気分子を除去することで、チャンバーは開かれた空間になります。

これにより、気化した金属原子が供給源から基板まで直線的に移動することができます。この「見通し線」移動は、均一で予測可能なコーティングを作成するために不可欠です。

真空蒸着の2つの主要な方法

目標は同じ—薄い金属膜を成膜すること—ですが、金属を蒸気状態にする方法は、一般的に2つの主要なカテゴリに分類されます。

物理蒸着 (PVD)

PVDプロセスは、固体金属の原材料を蒸気に変えるために純粋に物理的な手段を使用します。

最も一般的な方法は、金属を沸騰させて蒸発させる蒸発と、金属源に高エネルギーイオンを衝突させて原子を叩き出すスパッタリングです。PVDは、硬質で耐摩耗性のある装飾コーティングの作成に広く使用されています。

化学蒸着 (CVD)

CVDは、化学を利用して異なるアプローチを取ります。

このプロセスでは、目的の金属を含む前駆体ガスが真空チャンバーに導入されます。ガスは加熱された基板表面で分解し、化学反応を引き起こして金属膜を堆積させ、揮発性の副生成物を残し、これらは排気されます。

主要なトレードオフの理解

真空蒸着は強力ですが、要求の厳しい技術です。その利点には、その使用事例を決定する重要な技術的および財政的考慮事項が伴います。

高い設備費と運用費

高真空環境を作成および維持するには、特殊なチャンバーや強力なポンプを含む、洗練された高価な設備が必要です。これにより、初期投資と運用コストが大幅に高くなります。

見通し線の制限

多くのPVDプロセス、特に蒸発とスパッタリングは「見通し線」です。これは、金属源から直接見える表面のみをコーティングできることを意味します。複雑な3次元形状をコーティングすることは困難であり、プロセス中に部品を回転させる必要がある場合があります。

基板と材料の適合性

成膜方法の選択は、基板の耐熱性に依存することがよくあります。一部のプロセスでは、プラスチックなどの敏感な材料を損傷する可能性のある高温が必要ですが、他のプロセスでは室温またはその近くで操作できます。

目標に合った適切な選択をする

最適な成膜戦略は、最終製品に求められる結果に完全に依存します。

- 耐久性と耐摩耗性が主な焦点である場合: スパッタリングのようなPVDプロセスは、工具、医療用インプラント、自動車部品に硬質で緻密なコーティングを作成するのに理想的です。

- 高純度の光学層または電子層が主な焦点である場合: PVD蒸着は、高反射ミラーやマイクロエレクトロニクスや太陽電池に見られる導電層を作成するのに優れています。

- 複雑な形状に対する均一な被覆が主な焦点である場合: CVDは、半導体製造における重要な要件である、複雑な表面を均一にコーティングするのに優れています。

最終的に、真空蒸着は、特定の強化された特性を持つ表面を設計するための比類のないレベルの制御を提供します。

要約表:

| 側面 | PVD (物理蒸着) | CVD (化学蒸着) |

|---|---|---|

| プロセス | 物理的手段(蒸発、スパッタリング) | 前駆体ガスからの化学反応 |

| 最適な用途 | 耐久性、耐摩耗性、エレクトロニクス | 複雑な形状に対する均一な被覆 |

| 代表的な用途 | 工具、医療用インプラント、ミラー | 半導体製造 |

プロジェクトに高性能コーティングソリューションが必要ですか? KINTEKは、真空蒸着プロセス用の実験装置と消耗品を専門としており、精密で耐久性のある純粋な金属膜の実現を支援します。研究開発でも生産でも、当社の専門知識により、お客様の特定の用途に最適な方法を選択できます。今すぐ専門家にお問い合わせください。コーティングに関する課題について話し合い、当社のソリューションが製品の性能と信頼性をどのように向上させることができるかを探りましょう。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機