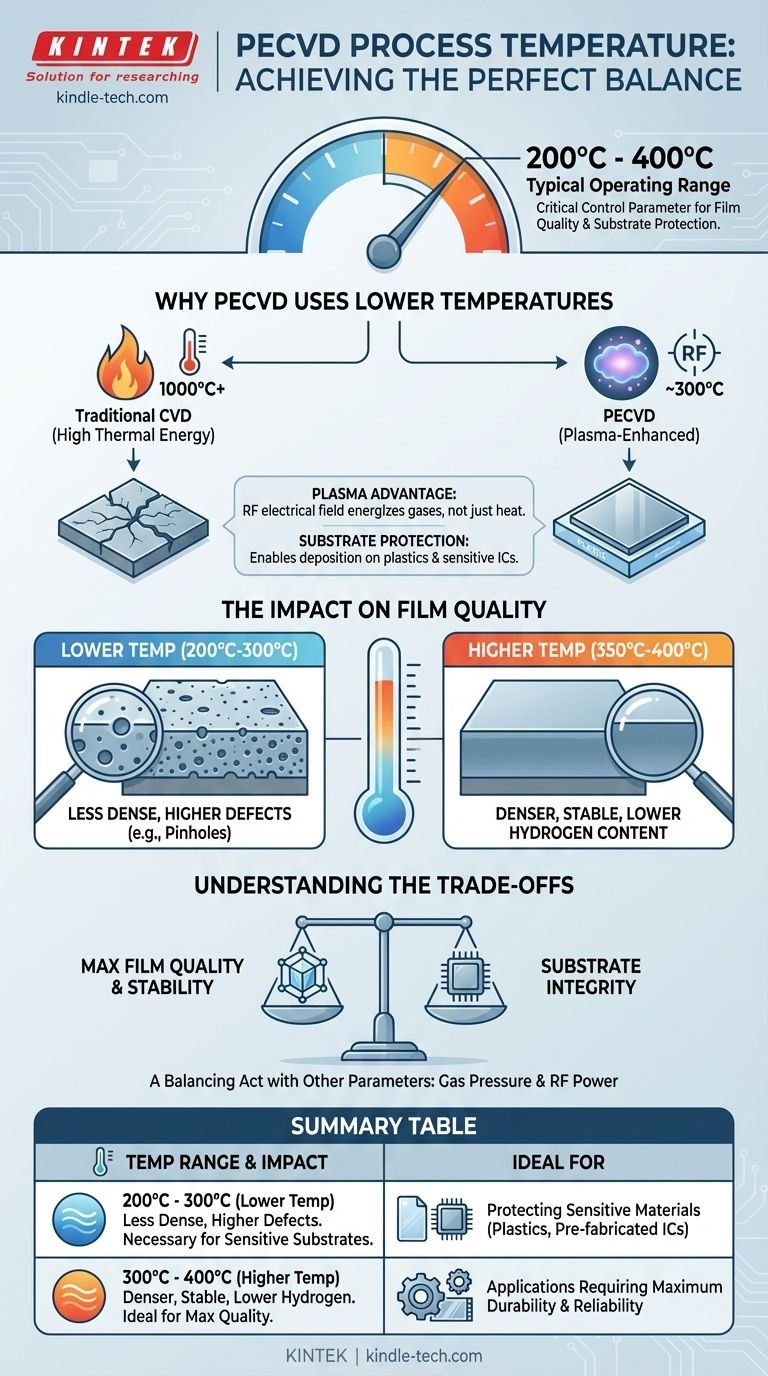

正確に言えば、プラズマCVD(PECVD)は通常、200°Cから400°Cの間で実施されます。この比較的低い温度は、特に高温を必要とする従来のCVD法と比較した場合、このプロセスの主な利点です。ただし、この範囲は絶対的なものではなく、特定の膜品質や用途の基板要件に基づいて調整されます。

PECVDプロセスの特定の温度は固定値ではなく、重要な制御パラメータです。これは、可能な限り最高の膜品質を達成することと、下部の基板を熱損傷から保護することとの間の根本的なトレードオフを表します。

PECVDが低温を使用する理由

温度の役割を理解するためには、まずPECVDが他の堆積方法よりも選ばれる理由を理解することが不可欠です。このプロセスの核となる革新は、反応性ガスを活性化するためにプラズマを使用することです。

プラズマの利点

従来のCVDでは、前駆体ガスを分解し、薄膜を形成する化学反応を開始するために、高い熱エネルギー(しばしば1000°C以上)が必要です。

PECVDでは、高周波(RF)電界がガスをプラズマ、すなわちイオン化ガスの状態に励起します。このプラズマが反応に必要なエネルギーを提供し、はるかに低い温度でプロセスを実行できるようにします。

敏感な基板の保護

この低い動作温度の主な利点は、高温に耐えられない材料上に膜を堆積できることです。

これにより、PECVDはプラスチック、以前に作製された層を持つ集積回路、および高温プロセスが損傷や拡散を引き起こす可能性のあるその他の温度に敏感なコンポーネントが関わる用途で非常に貴重になります。

温度が膜品質に与える影響

PECVDは低温で動作しますが、その典型的な範囲内で選択された正確な温度は、堆積される膜の最終的な特性に直接的かつ重大な影響を与えます。

より高密度の膜のための高温

温度をPECVD範囲の高い端(通常350°C~400°C)に近づけると、一般的に高品質の膜が得られます。

この増加した熱エネルギーは、水素含有量が低い、より高密度で安定した材料の生成を助けます。これらの膜はより堅牢であり、エッチング速度が遅いことから、構造欠陥が少ないことが示されます。

低温と潜在的な欠陥

温度範囲の下限で動作することは、非常に敏感な基板にとっては必要です。

ただし、低温で堆積された膜は密度が低く、ピンホールなどの欠陥の濃度が高くなる可能性があります。これは、原子が最適な低欠陥構造に落ち着くための熱エネルギーが少なくなることの直接的な結果です。

トレードオフの理解

PECVDにおける温度の選択は決して孤立して行われるものではありません。それは競合する優先順位との間のバランスであり、他のプロセス変数と連携して機能します。

膜品質 対 基板の完全性

これが中心的なトレードオフです。最も高い膜品質と、下部のデバイスまたは材料の保護のどちらがより重要かを決定する必要があります。

基板が耐えられるのであれば、より耐久性があり信頼性の高い膜のために、より高い温度がほぼ常にあらゆる場合に好まれます。

他のプロセスパラメータの役割

温度はパズルのほんの一部にすぎません。それは、ガス圧力やRFパワーなどの他の重要な変数と並行して機能します。

たとえば、低温で実行されるプロセスでは、許容可能な堆積速度と膜品質を達成するために、圧力やプラズマパワーの調整が必要になる場合があります。これらのパラメータが組み合わさって最終的な結果を定義します。

プロセスに適した温度の選択

あなたの特定の目標が、PECVD動作ウィンドウ内の理想的な温度を決定します。

- 最大の膜品質と安定性が主な焦点である場合: 基板と装置が安全に耐えられる最高の温度、多くの場合350°Cから400°Cの範囲で動作させ、低水素含有量の高密度膜を生成します。

- 温度に敏感な基板の保護が主な焦点である場合: アプリケーションで許容できる特性を持つ膜がまだ得られる最低限の温度を使用し、欠陥の増加を特性評価し管理する準備をします。

- 極めて敏感な有機材料を扱っている場合: 180°C未満で動作することもある、PACVD(プラズマ支援化学気相成長法)などの特殊なバリアントを調査する必要があるかもしれません。

結局のところ、適切な温度の選択は、最終的なデバイスの性能と信頼性に直接影響を与える戦略的な決定です。

要約表:

| 温度範囲 | 膜への主な影響 | 理想的な用途 |

|---|---|---|

| 200°C - 300°C | 密度の低下、欠陥の可能性の増加 | 敏感な基板の保護(例:プラスチック、事前作製されたIC) |

| 300°C - 400°C | より高密度で安定した膜、水素含有量の低減 | 最大の膜品質と耐久性が要求されるアプリケーション |

優れた薄膜結果のためにPECVDプロセスを最適化する準備はできましたか?

KINTEKでは、お客様固有の堆積ニーズに合わせて調整された高性能ラボ機器と消耗品の提供を専門としています。敏感な半導体であろうと先進的な材料であろうと、当社の専門家は、膜品質と基板保護の完璧なバランスを達成するために適切なPECVDシステムを選択するお手伝いをします。

当社のソリューションがお客様の研究所の能力をどのように高め、研究を前進させるかについて、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラボ用CVDホウ素ドープダイヤモンド材料