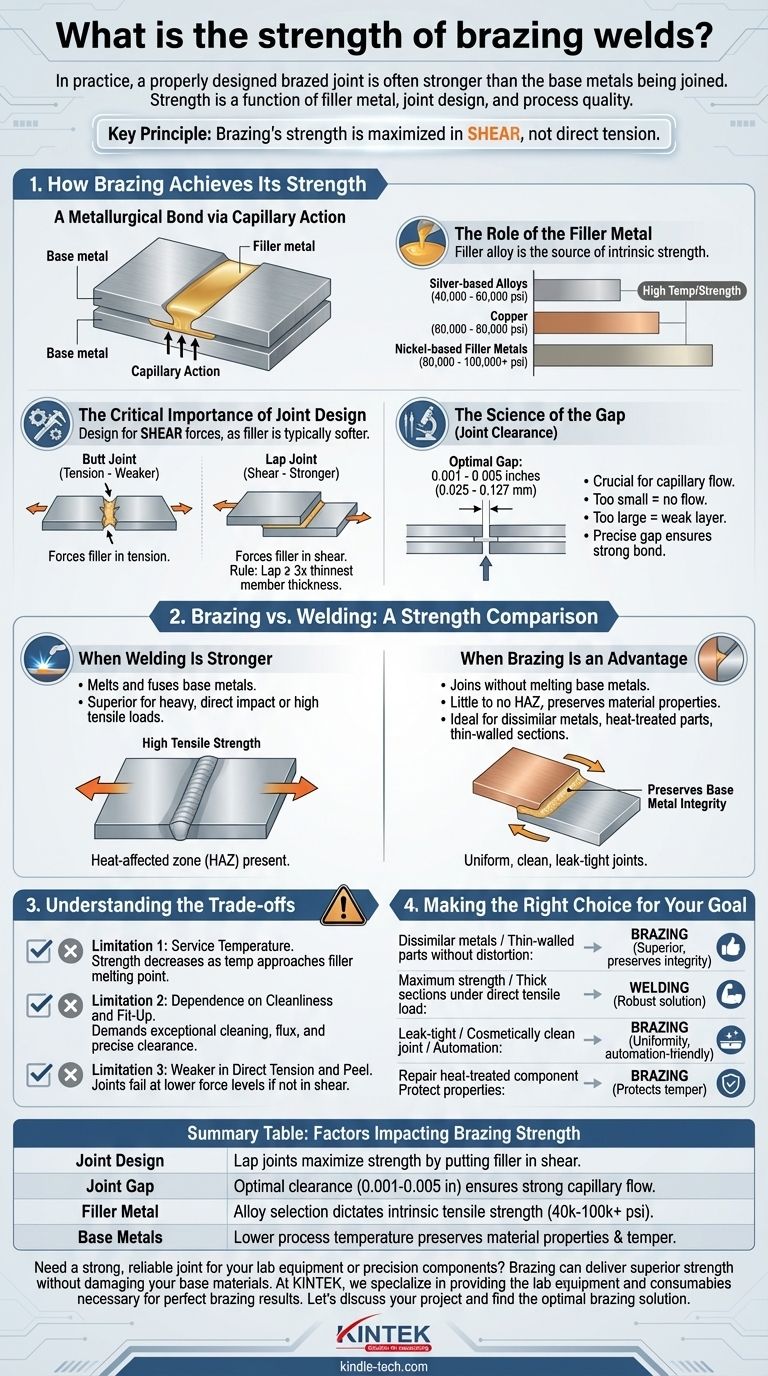

実際には、適切に設計されたろう付け接合部は、接合される母材よりも強力であることがよくあります。 しかし、その強度は単一の値ではなく、使用される溶加材、接合部の設計、およびろう付けプロセス自体の品質の関数です。溶接とは異なり、ろう付けは母材を溶融させないため、その強度は、精密に制御されたギャップ内での溶加合金の接着力とせん断強度に由来します。

理解すべき核となる原則は、ろう付けの強度が直接的な引張ではなく、せん断で最大化されるということです。「ろう付けは強いのか?」ではなく、「ろう付けの強度を最大限に活用するために、私の接合部は正しく設計されているか?」が問題なのです。

ろう付けがその強度を達成する方法

ろう付けは、毛細管現象によって溶融した溶加材が2つの密接に接合された部品間のギャップに引き込まれることで、冶金的な結合を形成します。最終的なアセンブリの強度は、単一の構成要素だけでなく、このシステム全体の結果です。

溶加材の役割

溶加材は、接合部の本質的な強度の源です。異なる溶加合金は、引張強度が40,000 psiから100,000 psiを超えるものまで、非常に異なる特性を持っています。

一般的な銀ベースの合金は、その汎用性と低いろう付け温度で高く評価されており、銅は炉雰囲気での鋼のろう付けに広く使用されています。高温または高強度の用途では、ニッケルベースの溶加材がしばしば優れた選択肢となります。

接合部設計の極めて重要な重要性

ろう付け強度において最も重要な要素は、接合部の設計です。溶加材は通常、母材よりも柔らかいため、接合部は溶加材をせん断状態にするように設計されなければなりません。

溶加材を引張状態にする単純な突き合わせ継手は、溶加材自体の強度しか持ちません。しかし、重ね継手はより大きな接合面積を作り出し、荷重をせん断状態にすることで、アセンブリの強度を劇的に増加させます。一般的なルールとして、重ね代は接合される最も薄い部材の厚さの3倍以上に設計することです。

ギャップの科学(接合クリアランス)

溶加材を接合部に引き込む力である毛細管現象は、2つの部品間のギャップに大きく依存します。ほとんどの溶加材にとって最適な接合クリアランスは、0.001~0.005インチ(0.025~0.127 mm)です。

ギャップが小さすぎると、溶加材が接合部に流れ込むことができません。ギャップが大きすぎると、毛細管現象が失われ、接合部は厚く、弱い溶加材の層になってしまいます。精密なギャップは、非常に強力な結合を生み出す薄く強力な溶加材の膜を保証します。

ろう付け vs 溶接:強度比較

どちらのプロセスも金属を接合しますが、根本的に異なる方法で強度を達成するため、それぞれ異なる用途に適しています。

溶接がより強力な場合

溶接は母材を溶融させて融合させ、しばしば適合する溶接棒を使用します。適切に実行された溶接は、特に直接的な引張(引っ張り)荷重の下では、母材自体と同じくらい、あるいはそれ以上に強力になることがあります。

厚い断面が重い直接的な衝撃や高い引張応力にさらされる用途で、熱影響部(HAZ)や熱ひずみを管理できる場合は、溶接がより堅牢な選択肢となることが多いです。

ろう付けの強度が利点となる場合

ろう付けの強みは、材料を損傷することなく接合できる能力にあります。より低いプロセス温度(常に母材の融点以下)は、熱影響部をほとんど、あるいは全く発生させず、母材の元の焼き戻しと冶金特性を維持します。

これにより、ろう付けは異種金属(銅と鋼など)、熱処理された部品、または高温溶接によって歪んだり破壊されたりする可能性のある非常に薄肉の断面を接合するための優れたプロセスとなります。結果として得られる接合部は均一でクリーンであり、多くの場合、二次的な仕上げは必要ありません。

トレードオフの理解

ろう付けを効果的に使用するには、その限界を理解する必要があります。このプロセスは万能な解決策ではなく、その核となる要件を見落とすと、接合部の破損につながる可能性があります。

限界1:使用温度

ろう付け接合部の最大使用温度は、その溶加材の融点によって制限されます。この温度に近づくと、接合部は著しく強度を失います。これは、高温用途を意図した部品にとって主要な考慮事項でなければなりません。

限界2:清浄度とフィットアップへの依存

ろう付けは汚染に対して容赦がありません。表面は非常にきれいでなければならず、加熱中の酸化を防ぐために適切なフラックスを使用する必要があります。さらに、前述のように、このプロセスは精密な接合クリアランスの維持に完全に依存しています。これは、多くの溶接プロセスよりも優れたプロセス制御と部品準備を要求します。

限界3:直接引張および剥離に弱い

前述のように、ろう付けの強度はせん断にあります。直接引っ張られたり(引張)、剥がされたりするように設計された接合部は、はるかに低い力で破損します。荷重をせん断に変換するために接合部を重ね継手や斜め継手に設計できない場合、ろう付けは適切な方法ではないかもしれません。

目標に合った適切な選択をする

正しい接合プロセスを選択するには、その方法の強みをアプリケーションの特定の要求に合わせる必要があります。

- 異種金属や薄肉部品を歪みなく接合することが主な目的の場合: ろう付けは、母材の完全性を維持するため、ほとんどの場合、優れた選択肢です。

- 厚い断面に直接引張荷重がかかる場合の最大強度が主な目的の場合: 溶接がより適切で堅牢な解決策となる可能性が高いです。

- 生産ラインで液密で見た目もきれいな接合部を作成することが主な目的の場合: ろう付けの均一性と自動化への適合性は、優れた選択肢となります。

- 熱処理された部品の特性を損なうことなく修理することが主な目的の場合: ろう付けは、材料の焼き戻しを保護しながら必要な強度を提供します。

最終的に、適切に設計されたろう付け接合部は、形状と冶金学を活用して、個々の部品の総和以上の組み立て品を作り出します。

要約表:

| 要因 | ろう付け強度への影響 |

|---|---|

| 接合部設計 | 重ね継手は、溶加材をせん断状態にすることで強度を最大化します。 |

| 接合ギャップ | 最適なクリアランス(0.001-0.005インチ)は、強力な毛細管流を保証します。 |

| 溶加材 | 合金の選択が本質的な引張強度(40,000-100,000+ psi)を決定します。 |

| 母材 | 低いプロセス温度は、材料特性と焼き戻しを維持します。 |

実験装置や精密部品に強力で信頼性の高い接合部が必要ですか?

ろう付けは、母材を損傷することなく優れた強度を提供できます。KINTEKでは、完璧なろう付け結果に必要な実験装置と消耗品の提供を専門としています。当社の専門知識により、お客様の接合部が最大のせん断強度と耐久性を持つように設計されます。

お客様のプロジェクトについて話し合い、最適なろう付けソリューションを見つけましょう—今すぐ専門家にお問い合わせください!

ビジュアルガイド