スパークプラズマ焼結(SPS)は、粉末を緻密な固体材料に変換する先進的な粉末固化技術であり、単軸圧力とパルス直流電流を同時に使用します。このプロセスは非常に迅速に進行し、従来の焼結法で数時間かかる完全な緻密化を数分で達成します。

スパークプラズマ焼結は、単に材料をより速く加熱する方法ではありません。これは、電場を利用して粉末粒子を直接活性化する根本的に異なるアプローチであり、より低い温度で、より速い速度で緻密化を可能にし、高性能材料にとって不可欠な微細粒組織を維持します。

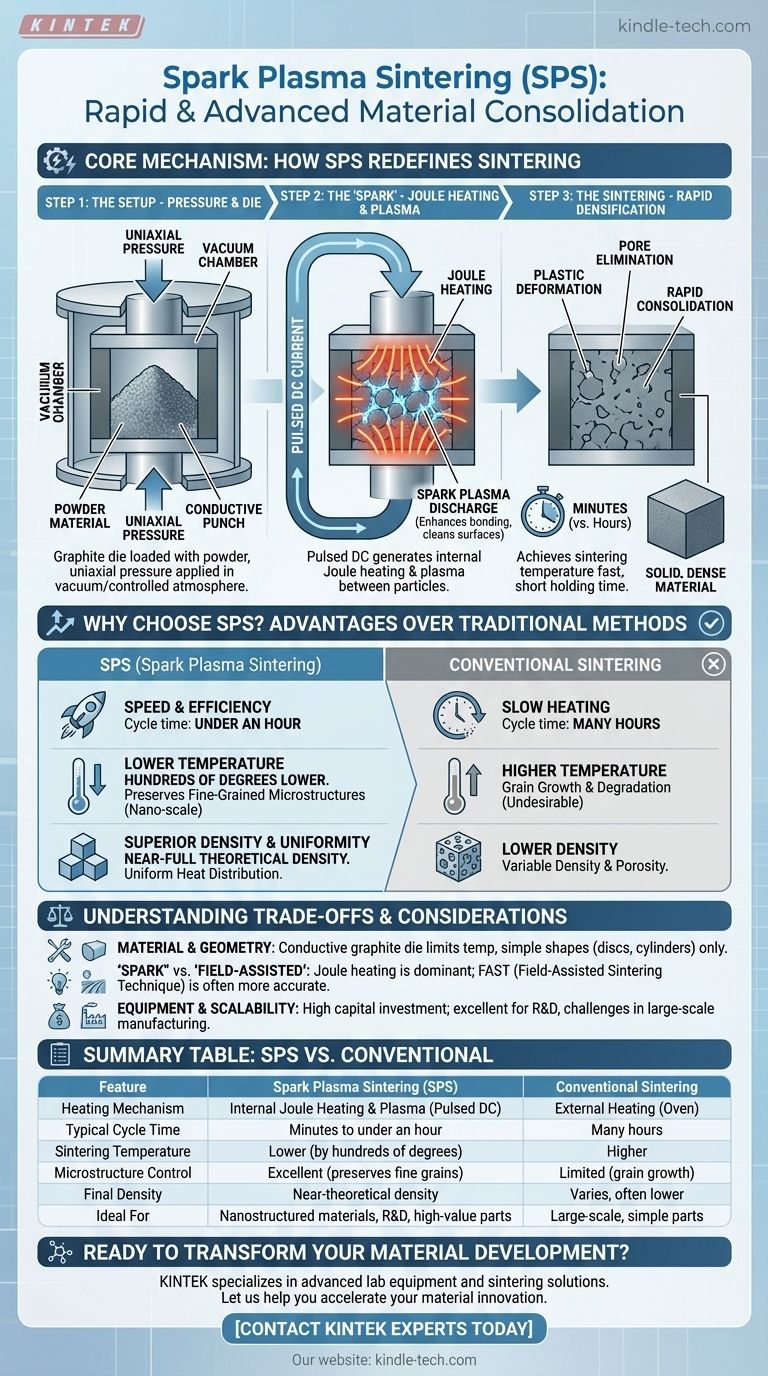

SPSが焼結を再定義する方法:その核心メカニズム

従来の焼結は、従来のオーブンのように、材料を外側からゆっくりと加熱します。SPS(電界アシスト焼結技術(FAST)とも呼ばれる)は、油圧プレスとターゲットを絞った内部加熱システムを組み合わせたようなものです。

ステップ1:セットアップ - 圧力と金型

プロセスは、粉末材料を導電性の金型(ほとんどの場合グラファイト製)に装填することから始まります。この金型は、真空チャンバー内の2つのパンチの間に配置されます。

パンチを介して単軸機械的圧力が加えられ、緩い粉末が圧縮されます。チャンバーは真空に排気されるか、酸化や汚染を防ぐために制御された雰囲気で満たされます。

ステップ2:「スパーク」 - ジュール加熱とプラズマ

圧力と雰囲気が設定されると、高アンペアのパルス直流電流(DC)がパンチとグラファイト金型を通過します。この電流はプロセス全体の鍵であり、主に2つの効果によって強い熱を発生させます。

主要な効果はジュール加熱です。グラファイト金型、および導電性であればサンプル粉末自体の電気抵抗が、迅速かつ均一な熱を発生させます。これにより、サンプルは外部(金型から)と内部(粉末内から)の両方で加熱されます。

この方法の名前の由来でもある二次的な効果は、粉末粒子間の空隙でスパークプラズマ放電が発生することです。この瞬間的なプラズマは、粒子の表面から酸化物や不純物を除去するのに役立ち、結合を促進します。

ステップ3:焼結 - 迅速な緻密化

強い均一な熱と一定の機械的圧力の組み合わせにより、粉末粒子は塑性変形を起こします。粒子は接触点で結合し、粒子間の細孔が除去されます。

加熱速度は1000°C/分にも達するため、材料はほぼ瞬時に焼結温度に到達します。これにより、全緻密化プロセスが非常に短い保持時間(しばしばわずか数分)で完了します。

SPSを選ぶ理由:従来の方法に対する主な利点

SPSは、先進セラミックス、複合材料、および新規合金の製造において、独自の利点を提供します。

比類のない速度と効率

SPSの最も重要な利点はその速度です。従来の炉の長い加熱、保持、冷却時間を排除することで、SPSは生産サイクルを数時間から1時間未満に大幅に短縮します。

低温、より良い微細構造

SPSは通常、従来の焼結よりも数百度低い温度で完全な緻密化を達成します。これは、高温と長時間の曝露が望ましくない粒成長を引き起こし、材料の機械的特性を低下させる可能性があるため、非常に重要です。

温度と時間の両方を最小限に抑えることで、SPSはナノ構造または微細粒材料の製造に優れており、これらの小規模な特徴から得られる独自の特性を維持します。

優れた密度と均一性

内部ジュール加熱と金型からの外部加熱の組み合わせにより、サンプル全体に非常に均一な温度分布が確保されます。これは、加えられる圧力と相まって、気孔率を効果的に排除し、常にほぼ理論密度の材料を製造します。

トレードオフと考慮事項を理解する

強力である一方で、SPSは万能な解決策ではありません。その限界を理解することが、効果的に使用するための鍵です。

材料と形状の制限

標準的なSPSプロセスは導電性グラファイト金型に依存しており、これにより最大処理温度が制限され、デリケートな材料では炭素汚染を引き起こす可能性があります。さらに、単軸圧力のセットアップは、サンプルの形状をディスク、円筒、正方形などの比較的単純な形状に制限します。

「スパーク」と「電界アシスト」の区別

「スパークプラズマ焼結」が一般的な名称ですが、多くの専門家はより正確な用語である電界アシスト焼結技術(FAST)を好みます。これは、ジュール加熱が主要なメカニズムであり、持続的なプラズマが常に存在したり、緻密化に必要であるとは限らないという研究結果があるためです。

装置と拡張性

SPSシステムは特殊であり、従来の炉と比較してかなりの設備投資を伴います。研究開発や高価値部品の生産には優れていますが、非常に大きな部品や大量生産のためにプロセスをスケールアップすることは依然として課題です。

アプリケーションに適した選択をする

SPSを使用するかどうかの決定は、材料と性能の目標に完全に依存します。

- 迅速なプロトタイピングと新規材料の開発が主な焦点である場合:SPSは比類のないツールであり、その速度により迅速な反復と実験が可能です。

- ナノスケールまたは微細粒組織の維持が主な焦点である場合:SPSは優れた選択肢であり、その低温と短時間により、他の方法で一般的な粒成長を防ぎます。

- 可能な限り最高の密度を持つ材料の作成が主な焦点である場合:SPSは、特に焼結が困難な材料において、気孔率を排除し、ほぼ理論密度を達成することに優れています。

- 低コストで大型で幾何学的に複雑な部品を製造することが主な焦点である場合:鋳造や従来のプレス焼結ルートなどの従来の方法がより適している可能性があります。

SPSは、緻密化プロセスを正確に制御することで、次世代材料の創造を可能にする革新的な技術です。

要約表:

| 特徴 | スパークプラズマ焼結(SPS) | 従来の焼結 |

|---|---|---|

| 加熱メカニズム | 内部ジュール加熱&プラズマ(パルスDC) | 外部加熱(オーブン) |

| 典型的なサイクル時間 | 数分から1時間未満 | 数時間 |

| 焼結温度 | 低い(数百度) | 高い |

| 微細構造制御 | 優れている(微細粒を維持) | 限定的(粒成長) |

| 最終密度 | ほぼ理論密度 | 様々、しばしば低い |

| 理想的な用途 | ナノ構造材料、研究開発、高価値部品 | 大規模、単純な部品 |

SPSで材料開発を変革する準備はできていますか?

スパークプラズマ焼結は、先進セラミックス、複合材料、および新規合金の可能性を解き放つ鍵です。研究または生産において、迅速なプロトタイピング、微細粒組織の維持、またはほぼ理論密度の達成が求められる場合、適切な装置が不可欠です。

KINTEKは、研究室や研究施設の正確なニーズを満たすため、焼結ソリューションを含む先進的な実験装置を専門としています。

材料革新の加速をお手伝いします。今すぐ専門家にお問い合わせください。SPS技術がお客様の特定のアプリケーションにどのように役立つかについてご相談ください。

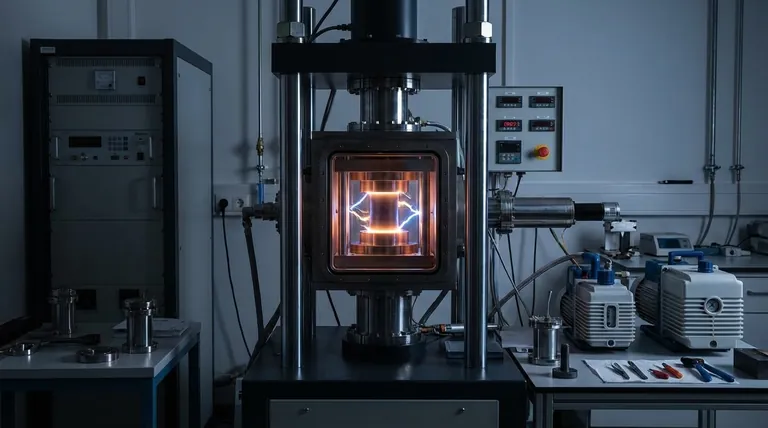

ビジュアルガイド