焼結サイクルとは、その核心において、精密な多段階の熱処理プロセスであり、緩く充填された粉末成形体を丈夫で緻密な固体オブジェクトに変えるように設計されています。これは、材料の融点以下の熱を加えることによって達成され、個々の粒子が接触点で融合し、多孔性を体系的に減らし、部品の密度と強度を高めます。

焼結サイクルの基本的な目的は、単に材料を加熱することではなく、慎重に設計された温度プロファイルを通して材料を導くことです。この制御された過程により、一時的な結合剤が除去され、粒子間の原子拡散が促進され、特定の望ましい材料特性を達成しながら部品が固化します。

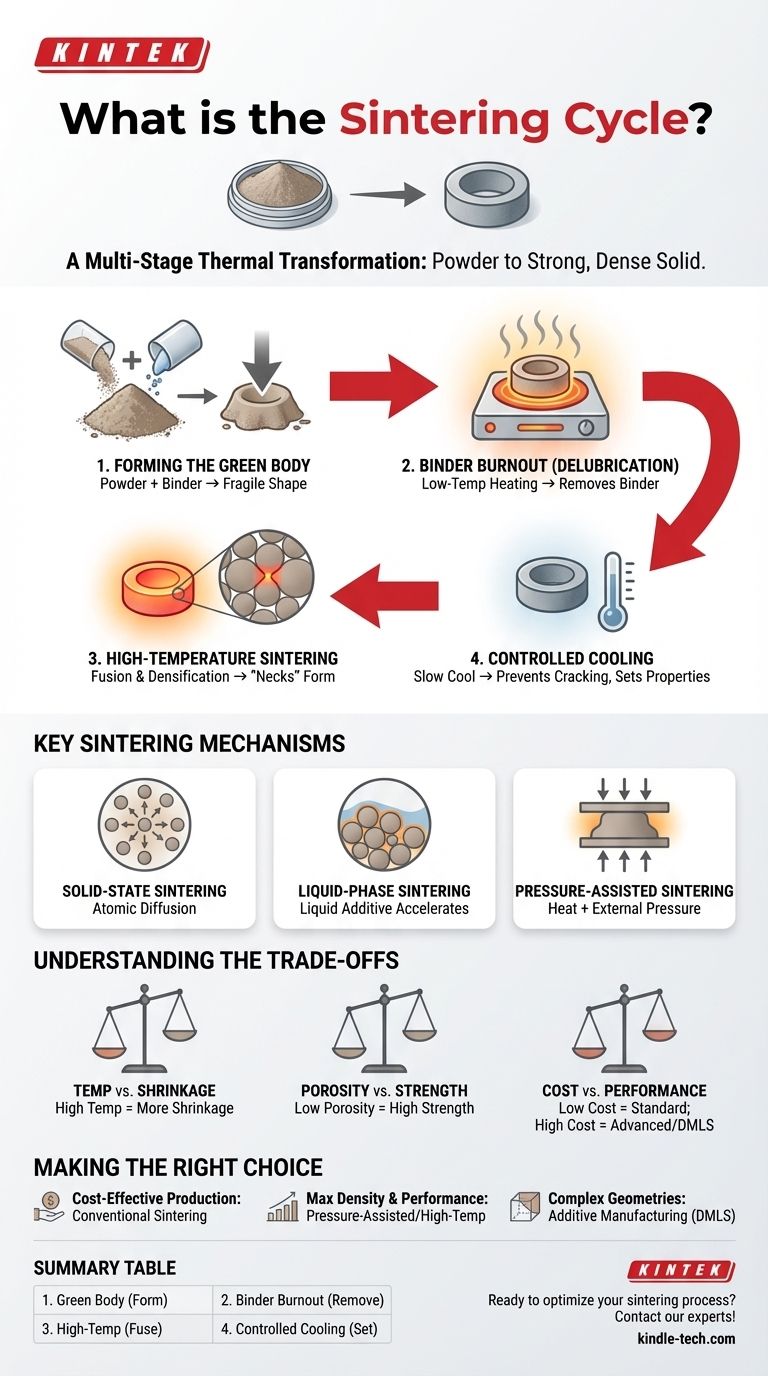

焼結サイクルの構成

焼結サイクルは、それぞれ重要な機能を持つ明確な熱段階のシーケンスとして理解するのが最も適切です。加熱速度、保持時間、冷却はすべて綿密に制御される変数です。

ステージ1:「グリーンボディ」の形成

加熱が始まる前に、主材料の粉末は、ワックス、水、ポリマーなどの一時的な結合剤と混合されます。この混合物は、次に所望の形状にプレスされ、「グリーンボディ(生体)」として知られるものが作成されます。

このグリーンボディは脆く、強度が低いのは、粒子が結合剤によってのみ結合されているためです。

ステージ2:結合剤の焼却(脱潤滑)

最初の加熱段階では、比較的低い温度までゆっくりと上昇させます。主な目標は、結合剤を完全に、かつ慎重に焼却または蒸発させることです。

この工程は、結合剤の副生成物が圧力を蓄積して部品に亀裂や欠陥を引き起こすことなく排出されるように、ゆっくりと行う必要があります。一部のプロセスでは、水蒸気などの薬剤を使用して、これらの副生成物をCO2のような無害なガスに変換するのに役立てています。

ステージ3:高温焼結

結合剤が除去されると、温度は大幅に上昇し、主材料の融点に近づきます(ただし、到達しません)。ここで実際の焼結と緻密化が起こります。

この高温では、原子は隣接する粒子の境界を越えて拡散するのに十分なエネルギーを得ます。この原子輸送により、粒子接触点で「ネック」が形成および成長し、粒子が引き寄せられ、粒子間の空隙が排除され、構造が固体塊に融合します。

ステージ4:制御冷却

部品を焼結温度で指定された時間保持した後、最終段階は制御された冷却プロセスです。

冷却速度は、熱衝撃や亀裂を防ぐために重要です。また、最終的な微細構造、ひいては完成した部品の硬度や靭性などの機械的特性を決定する上で重要な役割を果たします。

主要な焼結メカニズム

高温融合段階は、焼結プロセスのタイプを定義するさまざまな物理メカニズムによって達成できます。

固相焼結

これは焼結の最も基本的な形態です。部品は単一の粉末でできており、融合は固体粒子間の原子拡散によって完全に起こります。費用対効果が高く、広く使用されている方法です。

液相焼結(LPS)

この技術では、融点の低い少量の添加剤を主粉末と混合します。高温段階で、この添加剤が溶融し、固体粒子を濡らす液相を形成します。

液体は、毛細管現象によって緻密化を加速し、粒子を引き寄せ、固体粒子が溶解して再沈殿して細孔をより効率的に埋めることで、より速い物質移動を可能にします。

加圧焼結

熱間プレスのような技術は、高温と同時に外部圧力を加えます。この機械的な力は、細孔を閉じ、緻密化を加速するのに物理的に役立ちます。

この方法は、無加圧焼結だけでは達成が困難な極めて高い密度を達成でき、優れた機械的特性をもたらします。

トレードオフの理解

焼結サイクルを選択し設計するには、相反する要素のバランスを取る必要があります。単一の「最良の」サイクルというものはなく、特定の用途と材料にとって最良のサイクルがあるだけです。

温度 vs. 収縮

焼結温度が高いほど、一般に拡散が速くなり、緻密化が向上し、機械的特性が改善されます。しかし、部品の収縮が大きくなるため、初期の金型設計で正確に考慮する必要があります。

多孔性 vs. 強度

ほとんどの焼結の主な目標は、多孔性を排除することです。多孔性が低いほど、ほぼ常に密度、強度、耐久性が高くなります。ただし、自己潤滑性ベアリングやフィルターのような一部の用途では、ある程度の制御された相互連結した多孔性が望ましい設計特性となります。

コスト vs. 性能

従来の無加圧焼結は、ギア、プーリー、スプロケットなどの部品を大量生産するのに適した非常に費用対効果の高い方法です。熱間プレスや直接金属レーザー焼結(DMLS)のような高度な方法は、優れた性能と幾何学的複雑性を提供しますが、部品あたりのコストは著しく高くなります。

目標に応じた適切な選択

焼結方法とサイクルパラメータの選択は、部品に期待する最終的な結果に完全に依存します。

- 費用対効果の高い大量生産が主な焦点の場合: プレスされたグリーンボディの従来の固相焼結または液相焼結は、信頼性の高い大量生産の業界標準です。

- 最大の密度と機械的性能の達成が主な焦点の場合: 加圧焼結法または高温サイクルが必要となり、コスト増とプロセス制御の複雑化というトレードオフを受け入れる必要があります。

- 高精度で複雑な形状の作成が主な焦点の場合: DMLSのような積層造形技術は、焼結原理を層ごとに適用し、比類のない設計の自由度を提供します。

焼結サイクルを習得することは、単純な粉末を高性能なエンジニアリング部品に変えるための鍵です。

要約表:

| 焼結サイクル段階 | 主な機能 |

|---|---|

| 1. グリーンボディ形成 | 粉末を結合剤と混合し、所望の形状にプレスする。 |

| 2. 結合剤の焼却 | 一時的な結合剤を慎重に除去するための低温加熱。 |

| 3. 高温焼結 | 融点近くまで加熱し、粒子を融合させ、密度を高める。 |

| 4. 制御冷却 | ゆっくりと冷却することで亀裂を防ぎ、最終的な材料特性を決定する。 |

優れた部品性能のために焼結プロセスを最適化する準備はできていますか? KINTEKは、精密な熱処理に必要な高性能の実験装置と消耗品を提供することに特化しています。研究開発であろうと大量生産であろうと、当社のソリューションは、部品に最適な密度、強度、微細構造を達成するのに役立ちます。今すぐ専門家にお問い合わせください。お客様の特定の焼結ニーズについてご相談ください!

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- 9MPa空気圧焼結炉(真空熱処理付)

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス