CVD(化学気相成長法)の重要性は、本質的に、材料を原子レベルで「成長」させる独自の能力にあります。これは、基板上に極めて高い純度と均一性を持つ薄膜を作成するための基礎的なプロセスです。この能力は、微視的なレベルでの材料特性が性能を決定する半導体、次世代エレクトロニクス、耐久性のある切削工具などの先進的な製品の製造に不可欠です。

多くのプロセスが単に表面をコーティングするのに対し、CVDは制御された化学反応を用いてゼロから新しい層を構築します。この根本的な違いにより、エンジニアは材料の構造、純度、特性を正確に制御でき、そうでなければ不可能であった技術を可能にします。

核心原理:ガスからの材料構築

化学気相成長法は、表面を塗装するというよりも、非常に特定のパターンと組成で霜を形成させるようなものです。これは単なる塗布ではなく、合成のプロセスです。

CVDの仕組み:気体から固体へ

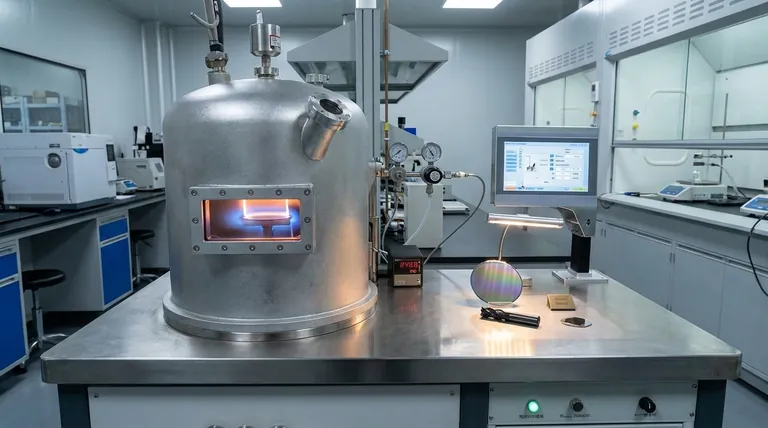

このプロセスは、反応チャンバー内の加熱された基板に揮発性の前駆体ガスを導入することから始まります。これらのガスが熱い表面に接触すると、化学反応または分解が起こります。その結果、目的の固体で高純度の薄膜が基板上に堆積し、残りの気体副生成物は排出されます。

材料特性に対する比類のない制御

CVDの真の力は、その調整可能性にあります。温度、圧力、ガス混合物、流量などのプロセスパラメータを正確に調整することにより、エンジニアは最終的な材料の特性を決定できます。これには、化学組成、厚さ、結晶構造、さらには結晶粒サイズが含まれ、高度に設計された材料の作成を可能にします。

CVDの精度によって推進される主要な応用

CVDは単なる実験室技術ではなく、今日の最も先進的な産業の原動力となっています。その重要性は、それが可能にする製品を通して最もよく理解されます。

グラフェンによる現代エレクトロニクスの実現

CVDは、大面積で高品質なグラフェンシートを製造するための主要な方法です。高性能エレクトロニクスや透明センサーの用途では、欠陥が少なく優れた均一性を持つ膜を作成する能力が極めて重要です。CVDは、炭素の単一原子層を制御して堆積させることで、これを実現します。

合成ダイヤモンドの製造

マイクロ波プラズマ化学気相成長法(MPCVD)などの技術により、高品質なダイヤモンド膜の合成が可能になりました。これは、光学、エレクトロニクス、切削工具への使用のために、世界で最も硬く、熱伝導率の高い材料の費用対効果の高い供給源を提供することで、科学と技術の両方に大きな影響を与えています。

硬質コーティングによる産業耐久性の向上

重工業において、CVDは炭化タングステン切削工具などに窒化チタン炭素(TiCN)などの超硬コーティングを施すために使用されます。中温CVD(MTCVD)として知られるこのプロセスは、特に高速および高負荷の切削作業において、工具の寿命と性能を劇的に向上させます。

トレードオフと限界の理解

いかなる技術にも課題がないわけではありません。CVDの力には、管理しなければならない特有の運用上の複雑さと制約が伴います。

高温の課題

従来のCVDプロセスは、非常に高い温度(850°C超)を必要とすることがよくあります。これは、ポリマーや既製の電子部品など、多くの基板材料を損傷または変形させる可能性があり、可能な応用の範囲を制限します。

前駆体化学物質の危険性

CVDで使用される前駆体ガスは、しばしば有毒、可燃性、または腐食性が高いものです。これにより、作業員と環境を保護するために、洗練された取り扱い手順、堅牢な安全システム、および施設インフラへの多大な投資が必要になります。

副生成物の問題

目的の膜を堆積させる化学反応は、望ましくない副生成物も生成します。これらの物質自体が有害であることが多く、中和または特殊な廃棄方法が必要となり、運用の複雑さとコストが増加します。

欠点の軽減

温度の制約を克服するために、プラズマ強化CVD(PECVD)やレーザー支援CVDなどのバリアントが開発されてきました。これらの方法は、プラズマやレーザーを使用して反応に必要なエネルギーを提供し、はるかに低い温度での堆積を可能にし、適合する基板の範囲を広げます。

目標に応じた適切な選択

CVDが適切なプロセスであるかどうかを決定することは、プロジェクトの最終目標と制約に完全に依存します。その精度は強力なツールですが、必ずしも必要なツールではありません。

- 究極の材料純度と構造的完全性が主な焦点である場合: 原子レベルの制御が譲れない先進的な半導体や研究グレードの膜の用途では、CVDが最良の選択となることがよくあります。

- 複雑な3D形状を均一にコーティングすることが主な焦点である場合: CVDの気相特性は優れた「回り込み」特性を提供し、遮蔽性のない方法では不可能な複雑な表面に均一に適合してコーティングできます。

- 堅牢な基板へのコスト重視のコーティングが主な焦点である場合: 極端な純度が主な推進力でない場合、より単純な方法の方が経済的である可能性があるため、CVDの高性能と運用コストおよび安全要件とのバランスを取る必要があります。

結局のところ、CVDは単なる単純な層を適用するのではなく、特定の設計された特性を持つ材料を構築したい場合に頼る技術です。

要約表:

| 主要な側面 | CVDの重要性 |

|---|---|

| 基本原理 | 気相化学反応による層ごとの材料構築。 |

| 主な利点 | 膜の純度、厚さ、構造に対する比類のない制御。 |

| 主要な応用 | 半導体、グラフェン製造、合成ダイヤモンド、硬質工具コーティング。 |

| 主な制限 | 高温と危険な前駆体ガスを必要とすることが多い。 |

プロジェクトのために高純度の薄膜を設計する必要がありますか?

KINTEKは、化学気相成長法(CVD)などの精密なプロセス向けに先進的な実験装置と消耗品を提供することを専門としています。次世代のエレクトロニクスを開発している場合でも、産業用工具の耐久性のあるコーティングを必要としている場合でも、当社のソリューションは成功に不可欠な材料特性の達成を支援します。

当社の専門家チームに今すぐお問い合わせいただき、お客様の研究所の特定のニーズをどのようにサポートできるかをご相談ください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 小型真空熱処理・タングステン線焼結炉