核となるのは、コーティング堆積とは、基板と呼ばれる表面上に材料の薄膜を適用する、高度に制御されたプロセスであるということです。これは、まず基板を徹底的に洗浄し、次に真空中で供給材料を蒸発させ、最後にその蒸気を凝縮させて基板表面に新しい機能層を原子レベルで形成させることによって達成されます。

コーティング堆積を成功させる鍵は、単に適用そのものではなく、極めて純粋な環境を作り出すことです。このプロセスは、基本的に、新しい表面を原子レベルの精度で設計できるように、すべての汚染物質と変数を排除することに関係しています。

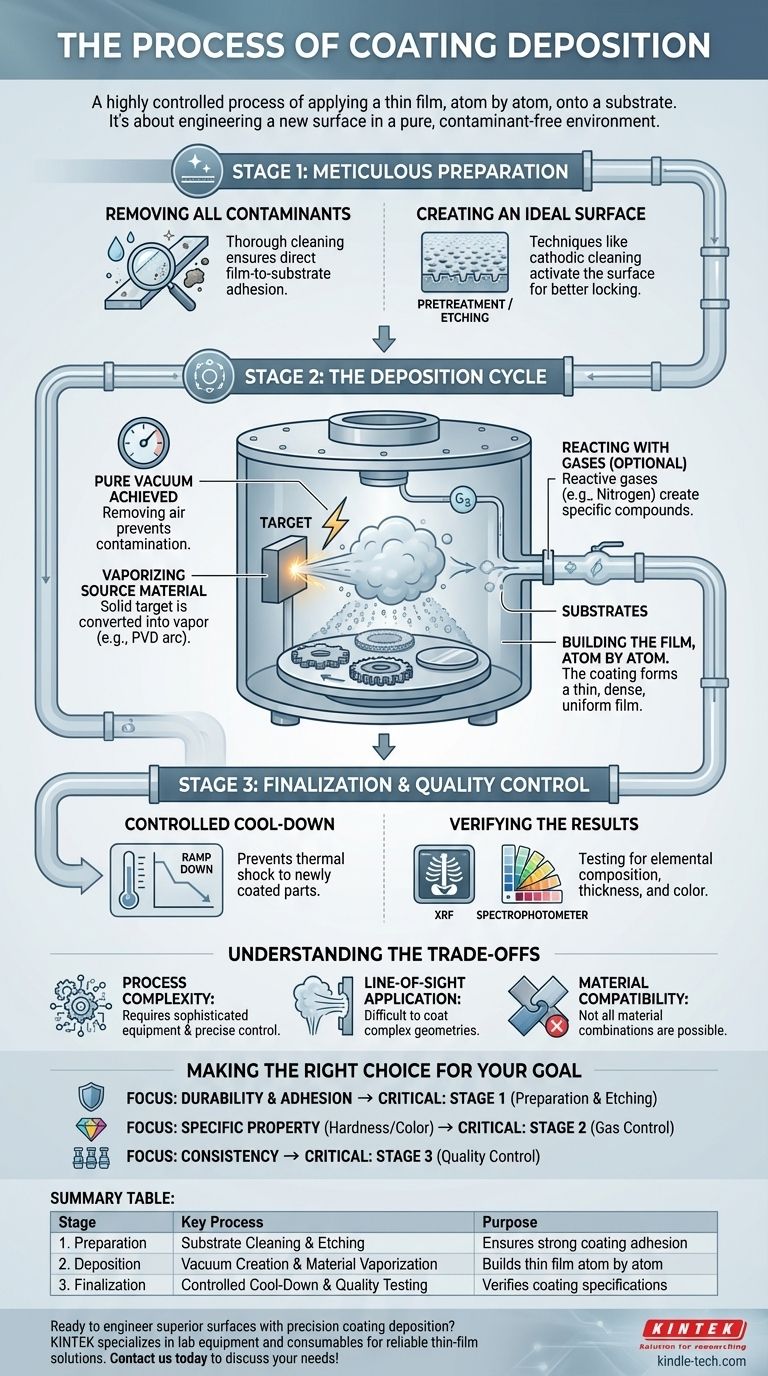

ステージ1:徹底的な準備

コーティングを適用する前に、基板はそれを受け入れるのに完璧な状態である必要があります。この準備段階は、最終的なコーティングが適切に密着し、意図したとおりに機能することを保証するために、おそらく最も重要です。

すべての汚染物質の除去

最初のステップは、基板の徹底的な洗浄です。油分、グリース、ほこり、その他の表面汚染物質は、コーティングが強固な結合を形成するのを妨げます。

この初期洗浄により、堆積した膜が破片の層ではなく、基板材料に直接密着することが保証されます。

理想的な表面の作成

多くのプロセスでは、単なる洗浄だけでは不十分です。基板は前処理またはエッチングプロセスを受ける場合があります。

このステップでは、陰極洗浄などの技術を使用して表面を微視的に粗くしたり活性化したりし、コーティングが固定されるためのより受け入れやすい基盤を作成します。

ステージ2:堆積サイクル

基板が準備されると、コアとなる堆積プロセスが発生する真空チャンバーに入ります。このサイクルは、温度、圧力、材料の正確な制御によって定義されます。

純粋な真空の達成

チャンバーは密閉され、空気が排出されて真空が作成されます。これはしばしば「ランプアップ」フェーズと呼ばれます。

空気を取り除くことは不可欠です。なぜなら、酸素や窒素などの浮遊粒子が蒸発したコーティング材料と反応し、最終的な膜を汚染してその特性を変化させてしまう可能性があるからです。

供給材料の蒸発

コーティングに使用される固体材料、すなわちターゲットは、蒸気に変換されます。

物理気相成長(PVD)では、これはしばしば、高エネルギーの電気アークでターゲットを叩くことによって行われ、金属が蒸発しイオン化されます。

ガスとの反応(オプション)

望ましい特性を持つ特定のコーティング化合物を生成するために、反応性ガスがチャンバーに導入されます。

たとえば、窒素ガスが導入され、蒸発したチタンターゲットと反応することがあります。これにより、基板上に非常に硬く、特徴的な金色を持つ窒化チタン化合物が形成されます。

原子レベルでの膜の構築

蒸発した材料は、プラズマまたは蒸気雲の形で真空を通過し、より冷たい基板上に凝縮します。

これが堆積ステップであり、コーティングが原子層ごとに積み重ねられ、薄く、高密度で、高度に均一な膜を形成します。

ステージ3:最終化と品質管理

目的のコーティング厚さが達成されると、プロセスは制御されたシャットダウンと検証で終了します。

制御された冷却

チャンバーは、「ランプダウン」段階で、周囲の温度と圧力に慎重に戻されます。制御された冷却システムが使用され、新しくコーティングされた部品への熱衝撃を防ぎます。

結果の検証

品質管理は譲れません。コーティングされたコンポーネントの各バッチは、要求される仕様を満たしていることを確認するためにテストされます。

X線蛍光(XRF)装置などの特殊な機器が使用され、コーティングの元素組成と厚さが正確に測定され、分光光度計がその色を確認するために使用できます。

トレードオフの理解

PVDのような堆積プロセスは強力ですが、考慮しなければならない固有の特性があります。

プロセスの複雑さ

これは単純な浸漬や塗装プロセスではありません。真空圧力からガス組成に至るまで、多数の変数を正確に制御するための洗練された高価な機器が必要です。

直視(ライン・オブ・サイト)適用

ほとんどの気相堆積法は「直視プロセス」です。蒸発した材料は直線的に移動するため、複雑な内部形状や深い隙間を均一にコーティングすることが困難な場合があります。

材料の適合性

このプロセスは、供給材料を蒸発させ、それを基板に密着させる能力によって定義されます。材料の特定の組み合わせは、この方法ではより困難であるか、単に互換性がない場合があります。

目標に応じた適切な選択

手順を理解することで、望ましい結果に最も重要なプロセスの側面に焦点を当てることができます。

- 耐久性と密着性が主な焦点である場合: 成功は、ステージ1での徹底的な洗浄と表面前処理に完全に依存します。

- 特定の特性(硬度や色など)の達成が主な焦点である場合: ステージ2の堆積サイクル中の反応性ガスの正確な制御が最も重要な要素です。

- 部品の大規模なバッチ間の一貫性が主な焦点である場合: ステージ3での厳格で反復可能な品質管理プロトコルは譲れません。

結局のところ、堆積プロセスを習得することは、特定の目的のために材料の表面を設計するために環境を体系的に制御することなのです。

要約表:

| ステージ | 主要プロセス | 目的 |

|---|---|---|

| 1. 準備 | 基板洗浄とエッチング | 強力なコーティング密着性を保証する |

| 2. 堆積 | 真空作成と材料蒸発 | 原子レベルで薄膜を構築する |

| 3. 最終化 | 制御された冷却と品質テスト | コーティング仕様を確認する |

精密コーティング堆積で優れた表面を設計する準備はできましたか? KINTEKは、信頼性の高い薄膜ソリューションを必要とする研究所にサービスを提供する、コーティングプロセスのためのラボ機器と消耗品の専門家です。当社の専門知識により、お客様の堆積プロジェクトが最適な密着性、特定の材料特性、および一貫したバッチ結果を達成することが保証されます。当社のソリューションがコーティングアプリケーションをどのように向上させるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 精密加工用CVDダイヤモンド切削工具ブランク

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉