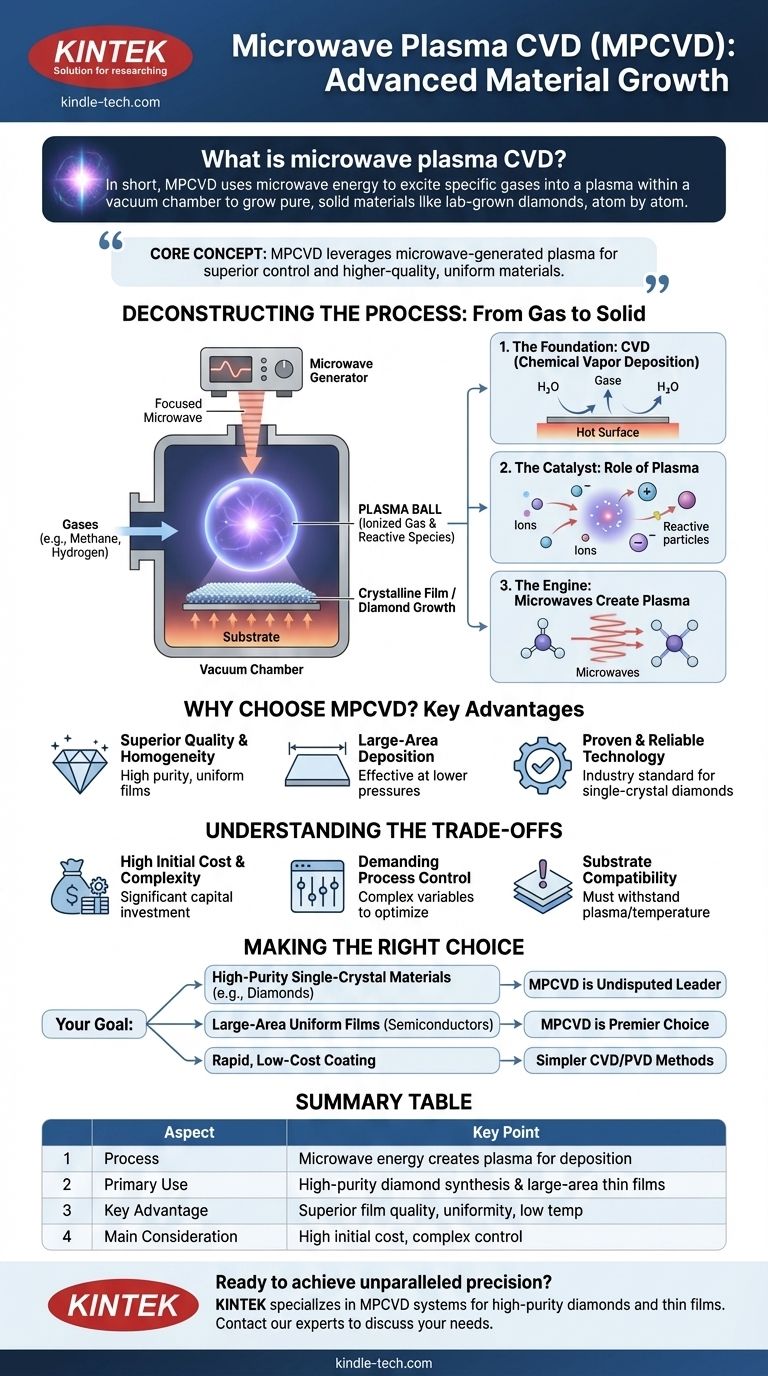

簡潔に言うと、マイクロ波プラズマ化学気相成長法(MPCVD)は、純粋で固体な材料、特にラボグロウンダイヤモンドを成長させるために使用される高度なプロセスです。メタンや水素などの特定のガスを真空チャンバーに導入し、マイクロ波エネルギーを使用してこれらのガスをプラズマ状態に励起することで機能します。このプラズマ(電離したガスの雲)には、基板上に原子ごとに結晶膜を構築するために必要な反応性の原子成分が含まれています。

理解すべき核となる概念は、MPCVDがマイクロ波によって生成されたプラズマを材料生成のための非常に効率的なエンジンとして活用していることです。この方法は、より単純な堆積技術と比較して、優れた制御を提供し、より高品質で均一な材料を広い面積にわたって生成します。

プロセスの分解:ガスから固体へ

MPCVDを完全に理解するには、その名称を3つの主要な構成要素、すなわち化学気相成長法(CVD)、プラズマ、マイクロ波に分解すると役立ちます。それぞれの部分が最終的な結果において重要な役割を果たします。

基礎:化学気相成長法(CVD)

CVDは、薄膜やコーティングを作成するための基本的な技術です。これは一種の「原子スプレー塗装」と考えることができます。

このプロセスでは、揮発性の前駆体ガスを、基板として知られる加熱された表面を含む反応チャンバーに導入します。この高温表面上またはその近くで化学反応が起こり、固体材料がその上に堆積します。

ガス、温度、圧力を慎重に制御することで、CVDはコンピューターチップの半導体層から工作機械の耐摩耗性コーティングまで、あらゆるものを製造できます。

触媒:プラズマの役割

従来のCVDが化学反応を促進するために熱のみに依存するのに対し、プラズマ強化法は制御と効率の別の層を追加します。

プラズマはしばしば物質の第四の状態と呼ばれます。これは、原子が電離したイオンと高反応性の種子のスープに分解されるまでエネルギーを与えられたガスです。

プラズマを使用することで、より低い温度で、より高い精度で堆積を行うことができます。プラズマ中の反応性粒子は、熱CVDにおける中性ガス分子よりも、目的の材料を構築する上で遥かに効果的です。

エンジン:マイクロ波がプラズマを生成する方法

これがMPCVDの重要な革新です。プラズマを生成するために、システムは集束されたマイクロ波エネルギーをチャンバー内の低圧ガスに直接照射します。

このマイクロ波エネルギーはガス分子(例:メタンと水素)に効率的に吸収され、それらを安定した輝くプラズマボールに励起します。

このプラズマには、ダイヤモンドの成長に必要な解離した炭素原子やその他の種が含まれています。これらの反応性粒子は基板上に沈着し、ダイヤモンドの精密な結晶格子を形成します。

なぜMPCVDを選ぶのか?主な利点

MPCVDは、いくつかの明確な理由から、高品質なダイヤモンド合成のための最も成熟し、広く採用されている方法となっています。

優れた品質と均一性

マイクロ波によって生成されたプラズマ中の反応性粒子の高密度は、非常に純粋で均一(均質)な膜の成長につながります。これにより、材料の表面全体で一貫した品質が保証されます。

低圧での大面積堆積

MPCVDの重要な産業上の利点の1つは、広い表面積にわたって高品質な膜を堆積できることです。また、低圧で効果的に動作できるため、膜の特性をより詳細に制御できます。

実績のある信頼性の高い技術

大型の単結晶ダイヤモンドの成長などの用途では、MPCVDは確立された業界標準です。その成熟度は、商業生産にとって不可欠な信頼性と予測可能性を提供します。

トレードオフの理解

どの技術にも限界がないわけではありません。客観的な視点を保つためには、MPCVDの実用的な考慮事項を認識することが重要です。

高い初期費用と複雑性

MPCVDシステムは洗練された装置です。精密な真空チャンバー、高出力マイクロ波発生器、複雑なガス供給システムが必要であり、初期設備投資はかなりのものになります。

要求されるプロセス制御

このプロセスは高度な制御を提供しますが、ガス組成、流量、圧力、マイクロ波出力、基板温度など、多数の変数が関与します。特定の成果を得るためにレシピを最適化することは、複雑なエンジニアリングの課題となる可能性があります。

基板の適合性

基板材料は、高温や高反応性プラズマへの直接暴露を含むプロセス条件に耐えられる必要があります。これにより、効果的にコーティングできる材料の種類が制限される場合があります。

目標に合った適切な選択をする

堆積方法の選択は、望ましい結果、予算、プロジェクトの規模に完全に依存します。

- 宝石品質のダイヤモンドのような高純度単結晶材料の製造が主な焦点である場合: MPCVDは、必要な制御と品質を提供する、議論の余地のない業界リーダーです。

- 大面積で均一な半導体膜や光学膜の作成が主な焦点である場合: MPCVDは、その優れた膜の均一性とスケーラビリティにより、最高の選択肢です。

- 汎用用途向けの迅速で低コストのコーティングが主な焦点である場合: MPCVDの高い投資と複雑性は過剰である可能性があります。より単純な熱CVDまたは物理気相成長法(PVD)がより適切かもしれません。

最終的に、MPCVDは材料科学の頂点を表しており、運用上の複雑さと引き換えに、最終製品における比類のない精度と純度を提供します。

要約表:

| 側面 | 主要点 |

|---|---|

| プロセス | マイクロ波エネルギーを使用してガスからプラズマを生成し、材料を堆積させます。 |

| 主な用途 | 高純度ラボグロウンダイヤモンド合成および大面積薄膜。 |

| 主な利点 | 優れた膜品質、均一性、および低温での動作。 |

| 主な考慮事項 | 高い初期費用と複雑なプロセス制御要件。 |

材料合成において比類のない精度を達成する準備はできていますか? KINTEKは、MPCVDシステムを含む高度なラボ機器を専門としており、卓越した制御で高純度ダイヤモンドと均一な薄膜を成長させるお手伝いをします。当社の専門知識は、研究者や産業界が材料科学の限界を押し広げることを支援します。今すぐ当社の専門家にお問い合わせください。当社のソリューションがお客様の特定のラボニーズをどのように満たすことができるかについてご相談ください。

ビジュアルガイド

関連製品

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 産業・科学用途向けCVDダイヤモンドドーム

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

よくある質問

- CVDダイヤモンドの用途は何ですか?極限アプリケーションにおける優れた性能を引き出す

- CVDダイヤモンドの色は変わりますか?いいえ、その色は永続的で安定しています。

- CVDダイヤモンドと天然ダイヤモンドの違いは何ですか?お客様のニーズに合ったダイヤモンドを選びましょう

- マイクロ波プラズマはどのように生成されるのか?研究室用途向け高精度イオン化ガイド

- ラボグロウンダイヤモンドは購入できますか?現代的で倫理的、そして手頃な価格のダイヤモンドガイド

- マイクロ波プラズマ源とは? 先端材料と製造のための重要なツール

- ダイヤモンドの合成にはどのくらいの時間がかかりますか?スピードと宝石品質のトレードオフ

- ラボグロウンダイヤモンドの硬度はどれくらいですか?天然ダイヤモンドと同じ硬さです