マイクロ波プラズマの根本的な利点は、非常に高い効率で高密度かつ汚染のないプラズマを生成できることです。他の方法とは異なり、内部電極なしでガスをイオン化するためにマイクロ波エネルギーを使用するため、処理速度の向上、より高い純度の結果、および要求の厳しいアプリケーション向けの広い動作範囲に直接つながります。

多くの方法がプラズマを生成できますが、マイクロ波プラズマは、内部電極なしで反応性種の高密度を効率的に生成することで優れています。この独自の組み合わせにより、プロセス速度が向上し、純度の高い結果が得られるため、高性能アプリケーションにとって優れた選択肢となります。

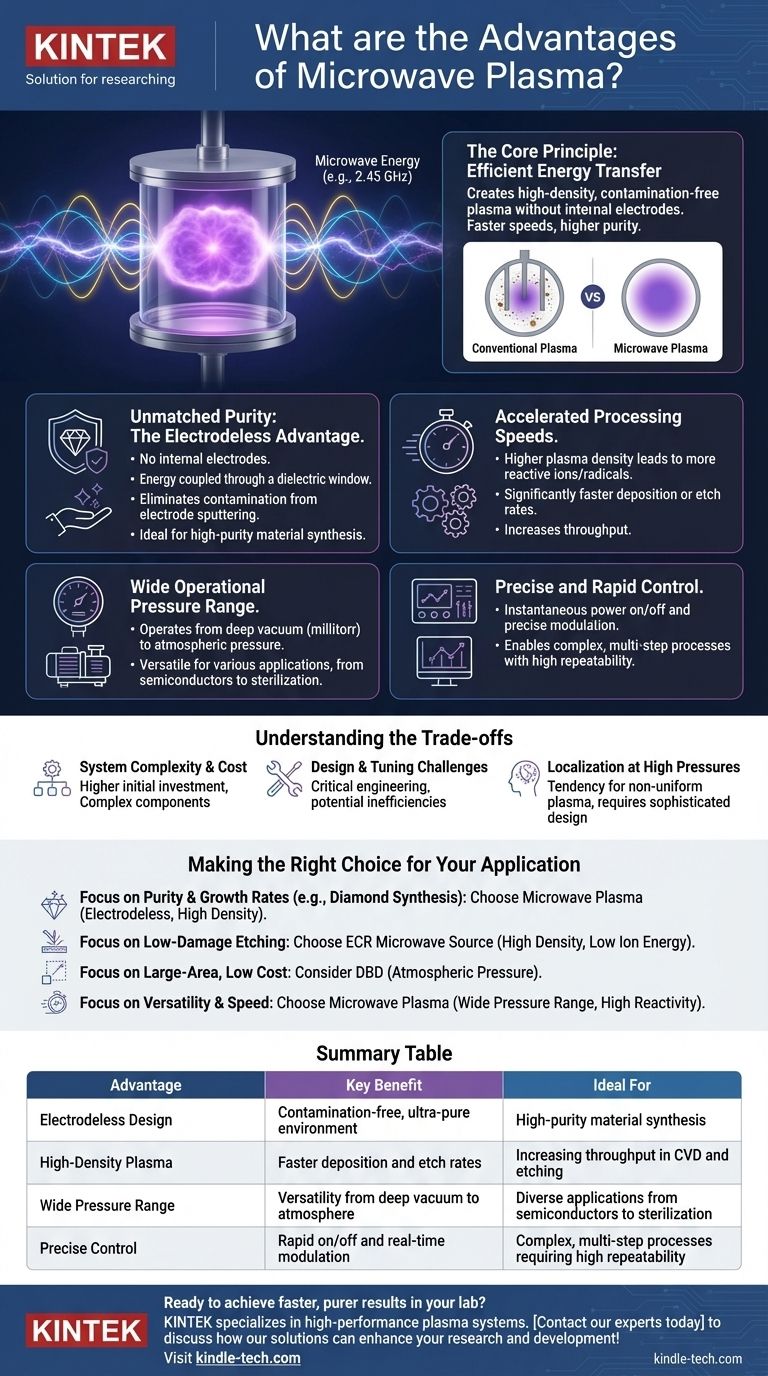

基本原理:効率的なエネルギー伝達

マイクロ波プラズマの利点の核心は、エネルギーの伝達方法にあります。高周波電磁波(通常2.45 GHz)を使用することで、ガス中の電子を効率的に励起し、イオン化の連鎖反応を引き起こします。

高密度プラズマの生成

マイクロ波周波数は、ガス中の電子を加速するのに特異的に効果的です。この効率的なエネルギー伝達により、従来のDCプラズマや高周波(RF)プラズマと比較して、自由電子とイオンの密度がはるかに高くなります(多くの場合100倍から1000倍)。この高密度が、その主な性能上の利点の源となっています。

体積的かつ均一な生成

マイクロ波はガスの全容積に浸透できるため、電極の近くに閉じ込められないプラズマを生成します。これにより、反応器全体でより均一で安定したプラズマ放電が起こり、内部に配置された材料の処理が一貫したものになります。

主な動作上の利点

マイクロ波プラズマ生成の独自の物理的特性は、単純な加熱を超えて高度な材料処理へとつながる、いくつかの重要な実用上の利点をもたらします。

比類のない純度:電極なしの利点

これはおそらく最も重要な利点です。マイクロ波プラズマシステムは電極がない(electrodeless)ため、エネルギーは誘電体窓(石英など)を介してガスに結合されます。他のプラズマシステムで汚染の一般的な原因となる、イオン衝撃によるスパッタリングの対象となるチャンバー内の金属電極が存在しません。これにより、超高純度のプロセス環境が保証されます。

処理速度の加速

プラズマ密度が高いほど、実際に作業を行う反応性イオンやラジカルの濃度が高くなります。化学気相成長(CVD)やエッチングなどのアプリケーションでは、これは堆積またはエッチング速度の大幅な向上に直接つながり、全体の処理時間を短縮し、スループットを向上させます。

広い動作圧力範囲

マイクロ波プラズマは、深真空(ミリトル)から大気圧まで、非常に広い圧力範囲で維持できます。この汎用性により、低圧での半導体製造における高純度処理から、大気圧での迅速な表面滅菌まで、非常に多様なタスクに適応できます。

正確かつ迅速な制御

最新のマイクロ波電源は、プラズマに対して非常に正確な制御を提供します。電源はほぼ瞬時にオン/オフでき、正確に調整可能です。これにより、プラズマ特性をリアルタイムで微調整でき、高い再現性を持つ複雑な多段階プロセスが可能になります。

トレードオフの理解

いかなる技術にも限界がないわけではありません。客観的であるためには、マイクロ波プラズマが最適ではない可能性のある点も認識する必要があります。

システムの複雑さとコスト

マイクロ波プラズマジェネレーター、導波管、インピーダンス整合ネットワークは、単純なDCシステムや低周波RFシステムよりも一般的に複雑で高価です。初期の設備投資が高くなります。

設計とチューニングの課題

マイクロ波プラズマ反応器を適切に設計し、効率的な電力結合(インピーダンス整合)を確保することは、簡単なエンジニアリング作業ではありません。不適切な設計は、反射電力、非効率的なプラズマ生成、および不均一性を引き起こす定在波につながる可能性があります。

高圧下での局在化

マイクロ波プラズマは大気圧で動作可能ですが、狭いフィラメント状のコラムに収縮する自然な傾向があります。高圧下で大面積の均一なプラズマを実現するには洗練された反応器設計が必要であり、システムの複雑さを増す可能性があります。

アプリケーションに応じた適切な選択

マイクロ波プラズマを使用するという決定は、主な技術目標によって推進されるべきです。

- 主な焦点が材料の純度と高い成長率(例:ダイヤモンド合成)である場合: 電極なしの性質と高いプラズマ密度により、マイクロ波プラズマが決定的な選択肢となります。

- 主な焦点がデリケートな基板の低ダメージエッチングである場合: 偏極共鳴(ECR)マイクロ波源が理想的です。これは、低イオンエネルギーで高密度プラズマを生成するためです。

- 主な焦点が可能な限り低コストでの大面積表面処理である場合: 大気圧誘電体バリア放電(DBD)などの単純な技術の方が経済的かもしれません。

- 主な焦点がプロセスの汎用性と速度である場合: マイクロ波プラズマの広い圧力範囲と高い反応性は、強力で柔軟なプラットフォームを提供します。

結局のところ、マイクロ波プラズマを活用することは、要求の厳しいアプリケーションにおいて、より速く、より純粋で、より制御された結果を達成するというパフォーマンスを優先するという決定です。

要約表:

| 利点 | 主なメリット | 理想的な用途 |

|---|---|---|

| 電極なし設計 | 汚染のない超高純度環境 | 高純度材料合成(例:ダイヤモンド) |

| 高密度プラズマ | より速い堆積速度とエッチング速度 | CVDおよびエッチングにおけるスループットの向上 |

| 広い圧力範囲 | 深真空から大気圧までの汎用性 | 半導体から滅菌までの多様なアプリケーション |

| 正確な制御 | 高速のオン/オフとリアルタイムの変調 | 高い再現性を必要とする複雑な多段階プロセス |

研究室でより速く、より純粋な結果を達成する準備はできていますか?

KINTEKは、高度なプラズマシステムを含む高性能ラボ機器を専門としています。当社の専門知識は、材料合成、表面処理、半導体処理における最も要求の厳しいアプリケーションでマイクロ波プラズマの力を活用するのに役立ちます。

当社の専門家に今すぐお問い合わせいただき、当社のソリューションがお客様の研究開発をどのように強化できるかをご相談ください!

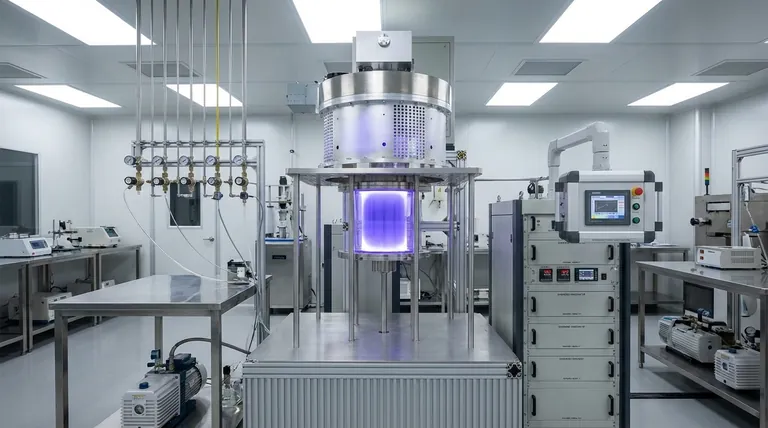

ビジュアルガイド

関連製品

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

よくある質問

- ラボダイヤモンドはどのように作られるのか?HPHT法とCVD法を解説

- ラボグロウンダイヤモンドの製造にはどのくらいの時間がかかりますか?シードから宝石までの6〜8週間の道のり

- CVDダイヤモンド技術とは何ですか?お客様の用途向けに高品質な合成ダイヤモンドを成長させる

- マイクロ波プラズマリアクターはどのようにしてダイヤモンド合成を促進するのでしょうか?精密技術でMPCVDをマスターしましょう

- ラボグロウンダイヤモンドは同じくらい長持ちしますか?はい、それらは同じ比類のない耐久性を提供します

- ラボグロウンダイヤモンドはダイヤモンドテスターを通過しますか?はい、化学的に同一です。

- マイクロ波誘起プラズマ(MIP)はどのように機能するのか?MIP技術の完全ガイド

- CVDダイヤモンドと天然ダイヤモンドの違いとは?賢明な選択をするためのガイド