本質的に、MPCVDは材料を原子レベルで構築するための洗練された手法です。 これはマイクロ波プラズマ化学気相成長法(Microwave Plasma Chemical Vapor Deposition)の略で、気体の化学物質を使用して、表面上に高純度の固体膜を成長させるプロセスです。従来の、もっぱら強熱に頼る手法とは異なり、MPCVDはマイクロ波の集束されたエネルギーを利用してプラズマを生成し、はるかに低温で成膜プロセスを実行できるようにします。

MPCVDは、従来の熱を必要とする手法による損傷なしに、合成ダイヤモンドのような極めて高品質な結晶性材料を表面に成膜するという、製造上の重要な課題を解決します。これは、マイクロ波を使用して、化学反応を促進する非常に反応性の高いガスプラズマを生成することによって達成されます。

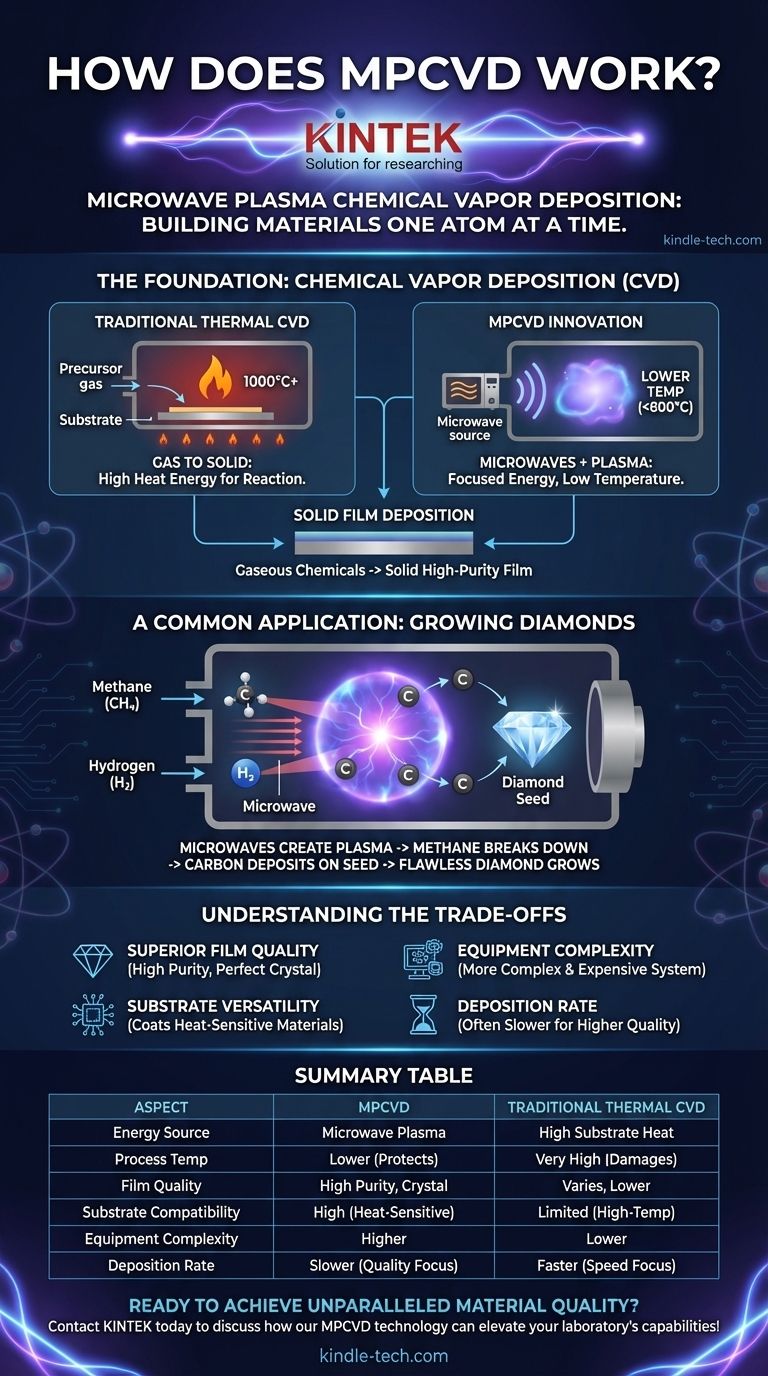

基礎:化学気相成長法(CVD)の理解

MPCVDを理解するためには、まずその親プロセスである化学気相成長法(CVD)を理解する必要があります。すべてのCVD手法は、同じ基本的な目標を共有しています。

基本原理:気体から固体へ

CVDの基本的な原理は、気体を固体コーティングに変換することです。これは、コーティングしたい物体(基板と呼ばれる)が入っているチャンバー内に、一つ以上の揮発性の前駆体ガスを導入することによって行われます。

その後、化学反応が引き起こされ、ガスが分解し、基板の表面上に薄い固体膜が堆積します。

環境:反応チャンバー

このプロセス全体は、通常真空に保たれた密閉された反応チャンバー内で行われます。真空は純度を保証し、ガスの移動を制御するのに役立ちます。

反応中に生成された望ましくない化学副生成物は、チャンバーから安全に排出され、目的の固体膜のみが残ります。

課題:エネルギーの必要性

前駆体ガスが反応して固体膜を形成するためには、エネルギーのブーストが必要です。従来の「熱CVD」では、このエネルギーは基板を数百度、あるいは千度以上の極めて高い温度に加熱することによって供給されます。この熱要件は大きな制約となります。

革新:マイクロ波とプラズマの追加(MPCVD)

MPCVDは、必要なエネルギーを供給するためのより洗練された方法を導入しており、これがMPCVDを特異的で強力なプロセスにしています。

プラズマとは?

プラズマを、固体、液体、気体に次ぐ物質の第4の状態と考えてください。ガスに莫大なエネルギーを加えると、その原子は分解され、荷電イオンと電子の非常にエネルギーの高い「スープ」になります。このプラズマ状態は極めて反応性が高いです。

マイクロ波の役割

MPCVDでは、マイクロ波がチャンバー内に照射されます。このマイクロ波エネルギーは前駆体ガスに吸収され、ガスを「励起」し、安定した、光るプラズマに変換します。マイクロ波は、この反応性状態を生成し維持するエンジンです。

主な利点:低温成膜

プラズマ自体が非常に反応性が高いため、基板を過度に加熱する必要がありません。成膜反応に必要なエネルギーは、基板の絶対温度からではなく、プラズマ内の励起された粒子から供給されます。

これにより、熱に弱い基板を損傷から保護しながら、はるかに低温で高品質な結晶膜を成長させることが可能になります。

一般的な応用例:ダイヤモンドの成長

MPCVDは、高純度のラボ育成ダイヤモンドを製造するための主要な手法です。このプロセスでは、小さなダイヤモンドの「種」がチャンバー内に置かれます。メタンガス(炭素源)と水素の混合物が導入されます。

その後、マイクロ波がガス混合物をプラズマに変換します。このプラズマ内で、メタン分子が分解され、炭素原子がダイヤモンドの種に堆積し、層を重ねてより大きく、欠陥のないダイヤモンドを成長させます。

トレードオフの理解

強力である一方で、MPCVDは独自の利点と限界を持つ専門的なツールです。

利点:優れた膜品質

制御されたプラズマ環境により、極めて高い純度と完璧な結晶構造を持つ材料の成長が可能になります。これは、光学、電子機器、工具における高性能アプリケーションにとって極めて重要です。

利点:基板の多様性

プロセスが低温で実行されるため、MPCVDは、従来のCVDの熱によって破壊される可能性のある一部のポリマーや組み立て済みの電子部品を含む、より幅広い材料のコーティングに使用できます。

限界:装置の複雑さ

MPCVDシステムは、単純な熱CVD反応器よりも複雑で高価です。マイクロ波発生装置、慎重に設計されたチャンバー、正確なガスおよび圧力制御システムが必要です。

限界:成膜速度

場合によっては、MPCVDは高温の代替手段と比較して成膜速度が遅くなることがあります。トレードオフは、多くの場合、速度と最終的な膜の品質との間になります。

MPCVDが適切なプロセスとなるのはいつか?

成膜方法の選択は、必要な材料と使用する基板に完全に依存します。

- 極めて純粋な結晶膜(ダイヤモンドやグラフェンなど)の作成が主な焦点である場合: MPCVDは、材料品質に対する比類のない制御性により、業界標準の選択肢です。

- 熱に弱い基板のコーティングが主な焦点である場合: MPCVDの低温動作は、熱損傷を引き起こすことなく高品質な成膜が可能な数少ない選択肢の一つとなります。

- 耐久性のある材料への単純なバルクコーティングが主な焦点である場合: 熱CVDやPVDのような、より単純で高速な方法の方が費用対効果が高い場合があります。

結局のところ、MPCVDは、材料の完璧さとプロセス制御が、純粋な速度や装置コストよりも重要となる用途のための戦略的な選択肢です。

要約表:

| 側面 | MPCVD | 従来の熱CVD |

|---|---|---|

| エネルギー源 | マイクロ波生成プラズマ | 高い基板温度 |

| プロセス温度 | 低い(基板を保護する) | 非常に高い(基板を損傷する可能性がある) |

| 膜品質 | 高純度、完璧な結晶構造 | 変動する、多くの場合品質が低い |

| 基板適合性 | 高い(熱に弱い材料に対応) | 高温材料に限定される |

| 装置の複雑さ | 高い(マイクロ波発生装置、精密制御) | 低い |

| 成膜速度 | 遅い(品質に重点を置く) | 速い(速度に重点を置く) |

MPCVDで比類のない材料品質を実現する準備はできましたか?

KINTEKは、MPCVDシステムを含む高度な実験装置を専門としており、高純度の結晶膜(ダイヤモンドやグラフェンなど)を精度と制御をもって成長させるお手伝いをします。当社の専門知識により、熱に弱い基板を保護しつつ、お客様の研究や生産ニーズに最適なソリューションを提供し、優れた結果をもたらします。

当社のMPCVD技術がお客様の実験室の能力をどのように向上させられるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 産業・科学用途向けCVDダイヤモンドドーム

- 精密加工用CVDダイヤモンド切削工具ブランク