本質的に、焼結とは、熱と圧力を用いて粉末状の物質を固体でまとまりのある塊に変換する製造プロセスです。重要なのは、このプロセスが材料を溶かすことなく達成されることです。代わりに、粒子は原子レベルで融合され、材料の強度と密度が劇的に向上します。

焼結とは、基本的に個々の粒子間の空隙を減らすことです。強熱と圧力を加えることで、原子が粒子の境界を越えて拡散するように促され、設計された特性を持つ単一の固体オブジェクトとして効果的に接合されます。

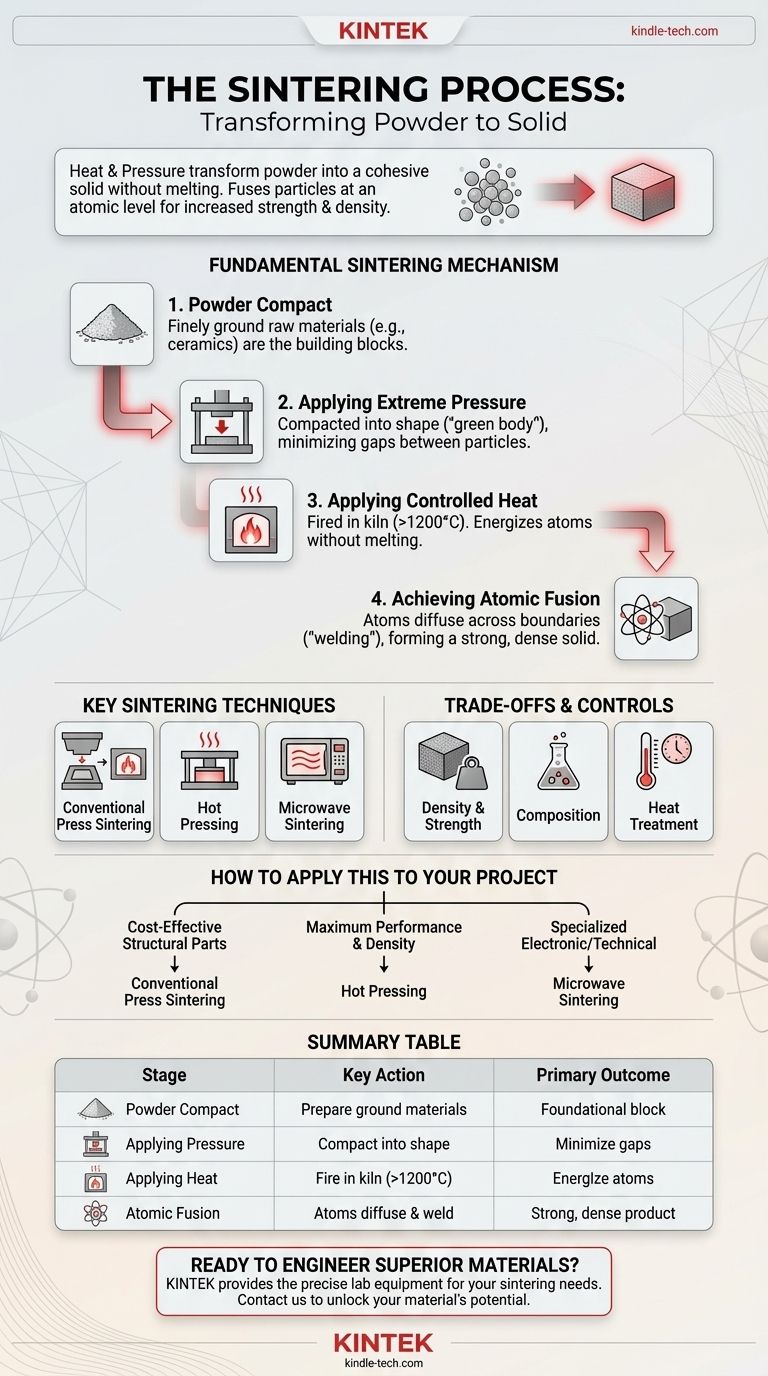

基本的な焼結メカニズム

焼結は、圧縮された粉末の多孔性を体系的に除去する多段階プロセスです。各ステップは、高密度で堅牢な最終製品を形成するために極めて重要です。

粉末成形体から始める

プロセスは、細かく粉砕された原材料から始まります。焼結セラミックスの場合、これには粘土、シリカ、長石、石英、鉱物顔料などの天然物質が含まれることがあります。この粉末が最終オブジェクトの基礎となる構成要素です。

極度の圧力の適用

次に、粉末を所望の形状に圧縮します。このステップは「プレス成形」と呼ばれることもあり、巨大な圧力を利用して個々の粒子を密接に接触させ、粒子間の隙間を最小限に抑えます。圧力は極端で、エッフェル塔の重量と比較されることもあります。

制御された熱の適用

圧縮された材料は、多くの場合1200°Cを超える非常に高い温度でキルンで焼成されます。この熱エネルギーがプロセスの鍵となります。材料を溶かすのではなく、原子を活性化させ、粒子が接触する境界を越えて移動および拡散するように促します。

原子融合の達成

原子が粒子間を移動するにつれて、それらの間の境界は消滅します。この原子拡散により、粒子は効果的に「溶接」され、かつてはバラバラだった粉末から、強固で高密度な固体ブロックが形成されます。

主要な焼結技術と応用

基本的な原理は同じですが、一般的なセラミックスから高性能電子部品に至るまで、さまざまな材料を焼結するために異なる方法が開発されています。

従来型プレス焼結

これは多くのセラミックスで最も一般的な方法です。材料はまず形状に圧縮され(「グリーンボディ」)、その後キルンで焼成されます。これは、幅広い製品に対して信頼性が高く広く使用されている技術です。

熱間プレス(ホットプレス)

高密度化が特に難しい材料の場合、熱と圧力が同時に加えられます。熱間プレスとして知られるこの技術は、最大密度が極めて重要となるナノセラミックスなどの特殊な低多孔性材料の製造に広く使用されています。

マイクロ波焼結

これは、マイクロ波放射を利用して材料を内部からより均一に加熱する、より高度な技術です。最終構造の精密な制御が必要なPZT圧電セラミックス、窒化ケイ素、その他の電子セラミックデバイスなど、高品質の特殊材料の製造に使用されます。

トレードオフと制御の理解

焼結は万能のプロセスではありません。焼結されたオブジェクトの最終的な特性は、プロセス変数を操作することによって直接制御されます。ここでこそ、材料のエンジニアリングが真に行われます。

密度の影響

圧力の量と温度プロファイルは、材料の最終密度に直接影響します。高密度は一般的に強度と耐久性の向上と相関しますが、フィルターなどの用途向けに制御された多孔性を設計することも可能です。

組成の役割

初期の粉末組成を変更することにより、最終的な特性を根本的に変えることができます。焼結前に異なる合金、バインダー、または鉱物顔料を導入することで、色から電気伝導率に至るまで、幅広いカスタム特性を持つ材料を作成できます。

熱処理の効果

金属と同様に、焼結部品は初期の焼成後にさらに熱処理を受けることがあります。これらの後続のサイクルにより、材料の結晶粒構造と機械的特性をさらに洗練させ、特定の用途に合わせて調整することができます。

プロジェクトへの適用方法

選択する焼結方法とパラメータは、最終材料に求められる結果に完全に依存します。

- もし主な焦点が構造部品の費用対効果の高い製造である場合: 従来型プレス焼結は、標準セラミックスなどの材料に対して堅牢でスケーラブルなプロセスを提供します。

- もし主な焦点が最高の性能と密度である場合: 熱間プレスは、通常の条件下で高密度化に抵抗する先進材料にとって優れた選択肢です。

- もし主な焦点が特殊な電子部品または技術部品の作成である場合: マイクロ波焼結などの高度な方法は、高純度で高性能な材料を製造するために必要な制御を提供します。

結局のところ、焼結は単純な粉末を高度に設計された固体部品に変換するための強力で多用途なツールです。

要約表:

| 焼結段階 | 主要なアクション | 主な結果 |

|---|---|---|

| 粉末成形体 | 微粉砕された材料が準備される。 | 基礎となる構成要素を作成する。 |

| 圧力の適用 | 粉末が形状に圧縮される(グリーンボディ)。 | 粒子を密接に接触させ、隙間を最小限に抑える。 |

| 熱の適用 | 圧縮された材料がキルンで焼成される(>1200°C)。 | 原子を活性化させ、粒子境界を越えて拡散させる。 |

| 原子融合 | 原子が移動し、粒子を接合する。 | 強固で高密度な最終製品を形成する。 |

優れた材料を研究室向けに設計する準備はできましたか?

焼結プロセスは、構造セラミックスから先進的な電子デバイスに至るまで、高性能コンポーネントを作成するための鍵となります。KINTEKは、従来型キルン、熱間プレス、または高度なマイクロ波システムが必要な場合でも、焼結用途を完璧にするために必要な正確なラボ機器と消耗品を提供することに特化しています。

当社の専門家が、お客様のプロジェクトが要求する密度、強度、特性を達成するために適切なツールを選択するお手伝いをいたします。KINTEKに今すぐご連絡いただき、お客様の特定のラボのニーズについてご相談の上、材料の持つ可能性を最大限に引き出しましょう。

ビジュアルガイド

関連製品

- 9MPa空気圧焼結炉(真空熱処理付)

- 熱処理・焼結用600T真空誘導熱プレス炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- スパークプラズマ焼結炉 SPS炉