その核心において、炉中ろう付けは、アセンブリ全体を制御された炉内で加熱する半自動の金属接合プロセスです。この熱によりろう材合金が溶融し、毛細管現象によって部品間の接合部に流れ込みます。アセンブリが冷却されると、ろう材が固化し、数千もの接合部にわたって、強力でクリーン、かつ再現性の高い冶金学的結合が同時に形成されます。

炉中ろう付けの決定的な違いは、制御された雰囲気または真空炉を使用することです。これは単に加熱するだけでなく、酸化を防ぎ、特に複雑な設計や反応性金属において、非常にクリーンで強力な接合部を大量に作成できるようにする精密な方法です。

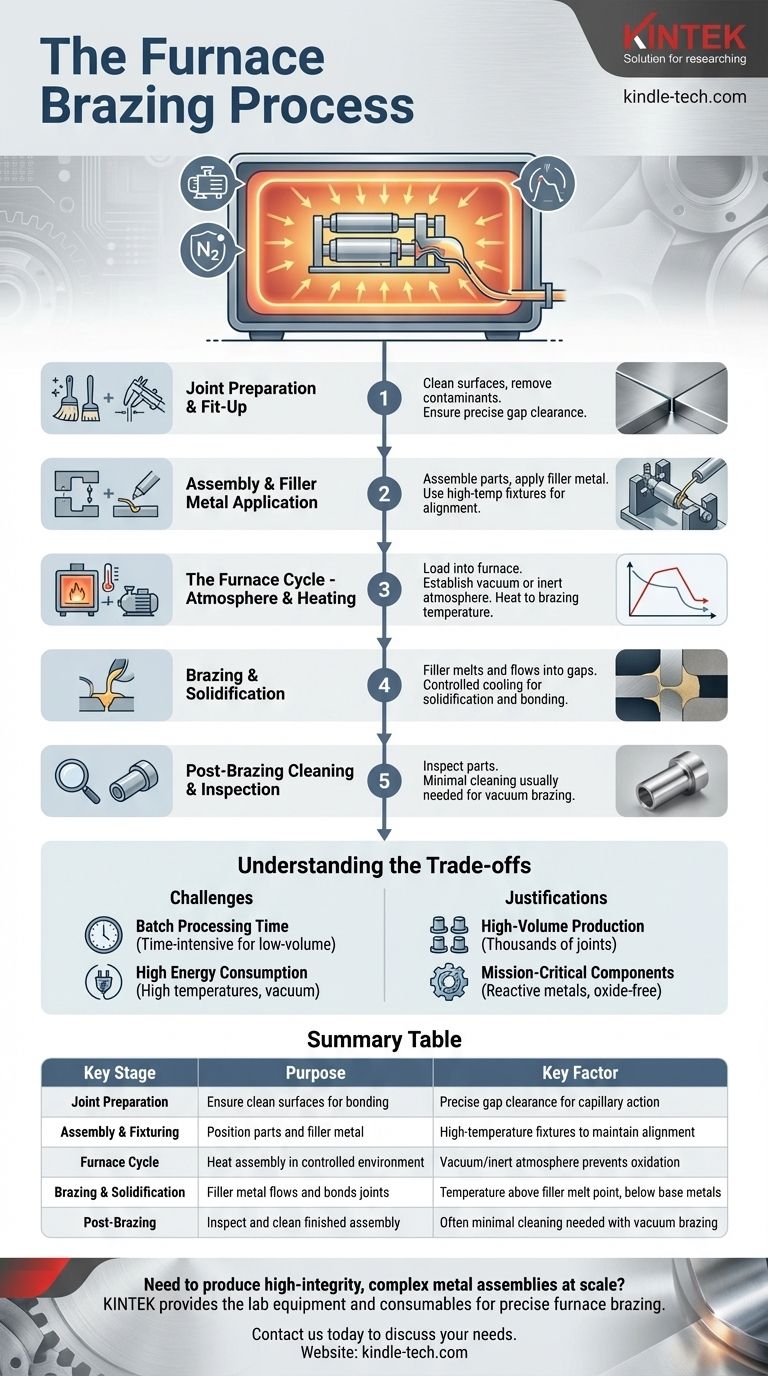

炉中ろう付けプロセスの段階的解説

炉中ろう付けは、体系的でバッチ処理を前提としたプロセスです。成功する高完全性の結合を達成するためには、各ステップが極めて重要です。

ステップ1:接合部の準備と仮組み

加熱が行われる前に、部品は細心の注意を払って準備される必要があります。接合されるすべての表面は、結合を妨げる可能性のある油分、酸化物、その他の汚染物質を除去するために徹底的に洗浄されます。

同様に重要なのは、部品間の適切な隙間クリアランスを確保することです。この隙間は、溶融したろう材が毛細管現象によって引き込まれるのに十分な精密さでなければなりませんが、接合部を完全に充填できないほど大きすぎてはいけません。

ステップ2:アセンブリとろう材の適用

洗浄された部品は最終的な構成に組み立てられます。ろう付けろう材は、ペースト、ワイヤー、または既成のシムの形で、接合部の付近または接合部に適用されます。

加熱サイクル中の正確な位置合わせを維持するために、部品は特殊な治具またはクランプを使用して所定の位置に保持されることがよくあります。これらの治具は、歪むことなく炉の高温に耐える必要があります。

ステップ3:炉サイクル - 雰囲気と加熱

アセンブリ全体(または多数のアセンブリのバッチ)が炉に装填されます。これがプロセスの決定的な段階です。

炉は密閉され、すべての空気が排出されて真空が作成されるか、制御された不活性ガス雰囲気が充填されます。このステップは、高温で母材が酸化してろう付けが失敗する原因となる酸素を除去するために極めて重要です。

保護環境が確立されたら、炉はバッチを所定のろう付け温度まで加熱し始めます。この温度はろう材合金の融点より高いが、母材の融点より低いです。

ステップ4:ろう付けと凝固

ろう付け温度で、ろう材が溶融し、接合部の狭い隙間に流れ込みます。制御された雰囲気により金属表面が清浄に保たれ、溶融した合金が接合部全体に表面を「濡らし」、引き込まれることが可能になります。

所定の時間温度に保持された後、アセンブリは制御された方法で冷却されます。これには、炉内での徐冷、または完成部品の望ましい冶金学的特性を得るためのより迅速な「急冷」が含まれる場合があります。冷却されるにつれて、ろう材が固化し、恒久的な結合が形成されます。

ステップ5:ろう付け後の洗浄と検査

バッチが冷却され、炉から取り出された後、部品は検査されます。ほとんどの場合、真空炉でろう付けされた部品は非常にクリーンであり、それ以上の処理は必要ありません。必要な場合は、残存するフラックスや余分なろう材を除去できます。

トレードオフの理解

炉中ろう付けは強力ですが、万能ではありません。その運用上の現実を理解することが、効果的に使用するための鍵となります。

バッチ処理時間

炉中ろう付けは連続プロセスではなく、バッチプロセスです。装填、真空引き、加熱、ろう付け、冷却、アンロードの全サイクルは時間がかかります。これにより、少量で迅速な対応が必要な作業には適さなくなります。

高いエネルギー消費

大きな炉室を多くの場合1000°C(1832°F)を超える温度まで加熱し、真空を維持するにはかなりのエネルギーが必要です。これはプロセスの全体的なコストに寄与します。

正当化は用途に依存する

時間とエネルギーのコストは、次の2つのシナリオで最も容易に正当化されます。一度に数千の接合部を作成できる大量生産、またはチタンやステンレス鋼などの反応性が高く、完璧で酸化物がない接合部を要求されるミッションクリティカルな部品の製造です。

用途に最適な選択をする

適切な製造プロセスの選択は、プロジェクトの特定の目標と制約に完全に依存します。

- 複雑なアセンブリの大量生産が主な焦点である場合:炉中ろう付けは理想的です。これは、大規模で複数の均一な接合部を同時に作成できるためです。

- 酸素反応性材料(例:チタン)の接合が主な焦点である場合:酸化物の形成を防ぎ、堅牢な冶金学的結合を保証するために、炉中ろう付け機の真空環境は必須です。

- 厳密な寸法公差の維持が主な焦点である場合:均一な加熱と母材の非溶融性により、部品の歪みが最小限に抑えられるため、炉中ろう付けは溶接よりも優れています。

完全な炉中ろう付けサイクルを理解することで、その独自の強みを自信を持って活用し、堅牢で高完全性のコンポーネントを大規模に製造できます。

要約表:

| 主要な段階 | 目的 | 重要な要素 |

|---|---|---|

| 接合部の準備 | 結合のための表面の清浄度を確保する | 毛細管現象のための正確な隙間クリアランス |

| アセンブリと治具 | 部品とろう材の位置決め | 位置合わせを維持するための高温治具 |

| 炉サイクル | 制御された環境でアセンブリを加熱する | 真空/不活性ガス雰囲気が酸化を防止 |

| ろう付けと凝固 | ろう材が流れ、接合部を結合する | ろう材の融点より高く、母材の融点より低い温度 |

| ろう付け後 | 完成したアセンブリを検査・洗浄する | 真空ろう付けでは洗浄がほとんど不要な場合が多い |

高完全性の複雑な金属アセンブリを大規模に製造する必要がありますか?

炉中ろう付けは、チタンなどの反応性材料の接合や、数千の均一な接合部の同時作成に最適なソリューションです。KINTEKは、現代の研究所や製造業の厳しい要求に応えるため、この精密なプロセスを可能にするラボ機器と消耗品の提供を専門としています。

当社の専門知識がお客様のろう付け能力をどのように向上させ、ミッションクリティカルなプロジェクトで優れた結果をもたらすかについて、今すぐお問い合わせください。

ビジュアルガイド