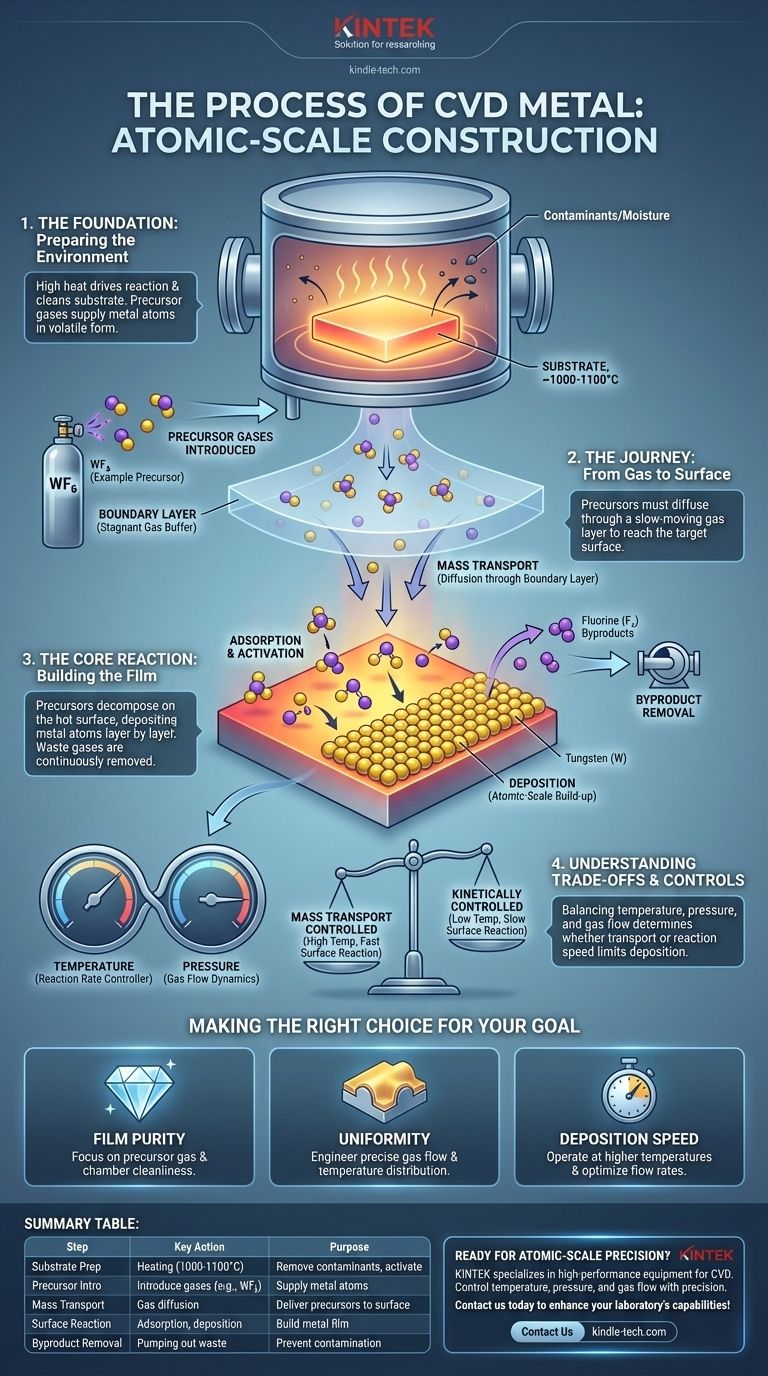

本質的に、金属の化学気相成長(CVD)は、気相での化学反応によって固体膜を構築するプロセスです。これは、気体の前駆体化学物質を反応チャンバーに導入し、そこでそれらが加熱された基板表面で反応・分解し、目的の金属の薄く純粋な層を残すというものです。

CVDは単なるスプレーコーティングプロセスではありません。原子スケールでの構築を行う洗練された手法です。このプロセスは、温度、圧力、ガス流量の制御が、高品質で均一な金属膜を構築するために極めて重要となる、精密な物質移動と表面化学反応のシーケンスによって支配されています。

基盤:環境の準備

金属を堆積させる前に、ステージを完璧に設定する必要があります。これには、コーティング対象物(基板)の準備と、必要な化学成分の導入が含まれます。

基板の重要な役割

基板は、新しい金属膜が構築される土台です。その状態は、最終的なコーティングの品質と密着性に直接影響します。

基板は真空チャンバー内に設置され、通常は非常に高温(多くの場合1000~1100°C)に加熱されます。この極度の熱は2つの目的を果たします。化学反応を促進するために必要なエネルギーを提供すること、そして水分や残留酸素などの汚染物質を燃焼・除去するのに役立つことです。

前駆体ガスの導入

基板が準備されたら、前駆体として知られる1つまたは複数の反応性ガスをチャンバーに導入します。これらのガスは、堆積させる金属の原子を含んでいますが、揮発性の化学形態をとっています。

例えば、タングステン膜を堆積させる場合、一般的な前駆体ガスは六フッ化タングステン(WF₆)です。目標は、この分子を基板表面で分解させ、タングステンを残すことです。

旅路:気体から表面へ

前駆体がチャンバーに入ると、反応を起こすために基板表面まで移動する必要があります。この輸送段階は、堆積の均一性と速度を決定する重要なステップです。

境界層の概念

基板表面のすぐ上には、境界層と呼ばれる、薄くゆっくりと流れるガスの層が形成されます。この層は、チャンバー内の自由に流れるガスと静的な基板との間の緩衝材として機能します。

反応が起こるためには、前駆体ガス分子がこの停滞した境界層を拡散して、物理的に表面に到達する必要があります。

ターゲットへの物質移動

前駆体ガスがチャンバーの流れから、境界層を通り、基板へと移動することを物質移動と呼びます。このステップの効率は、コーティングが成長する速度の制限要因となることがよくあります。

中心的な反応:膜の構築

これはCVDプロセスの中心的な出来事であり、気体の化学物質が基板表面で固体金属膜に変換されます。

吸着と活性化

前駆体ガス分子が熱い基板に到達すると、吸着と呼ばれるプロセスで表面に付着します。熱い基板からの熱エネルギーが分子を活性化し、化学結合を破壊するために必要なエネルギーを提供します。

堆積イベント

活性化されると、前駆体分子は表面で直接化学反応を起こします。それらは分解し、目的の金属原子を基板上に堆積させます。このプロセスにより、原子スケールの精度で膜が層状に構築されます。

副生成物の除去

化学反応はまた、気体の副生成物も生成します。例えば、六フッ化タングステン(WF₆)がタングステンを堆積させるとき、フッ素ガスを放出します。これらの廃棄物は、膜を汚染したり、堆積プロセスを妨害したりするのを防ぐために、反応チャンバーから継続的に排気されます。

トレードオフと制御の理解

CVDは強力な技術ですが、その成功は競合する要因のバランスにかかっています。膜の品質は、プロセス内のどのステップがボトルネックであるかによって決まります。

物質移動制御 対 速度論的制御

堆積速度は通常、2つの要因のいずれかによって制限されます。低温では、プロセスは速度論的に制御されます。つまり、ボトルネックは表面自体の化学反応の速度です。

高温では、プロセスは物質移動制御になります。表面反応は非常に速いため、ボトルネックは前駆体ガスが境界層を通って表面に供給される速度になります。このバランスを理解することが、膜の均一性を制御する鍵となります。

温度と圧力の役割

温度は反応速度を制御する主要なレバーです。一般に、温度が高いほど堆積速度は速くなります。チャンバー圧力も重要であり、ガスの流れのダイナミクスと基板表面での反応物濃度に影響を与えます。

均一性は保証されない

特に複雑な形状に対して完全に均一なコーティング厚さを達成することは、大きなエンジニアリング上の課題です。これには、基板全体の温度分布とチャンバー内のガス流の流体力学に対する精密な制御が必要です。

目標に合わせた適切な選択

CVDプロセスの特定のパラメータは、金属膜に求められる結果に基づいて調整されます。

- 膜の純度が主な焦点の場合: 前駆体ガスの純度と真空チャンバーの清浄度に対する制御が最も重要な要素となります。

- コーティングの厚さの均一性が主な焦点の場合: 基板全体のガス流のダイナミクスと温度分布を慎重に設計する必要があります。

- 堆積速度が主な焦点の場合: 物質移動が制限されるレジームでより高い温度で操作する必要があります。これには、前駆体の濃度と流量の最適化が必要です。

結局のところ、化学気相成長は、化学と物理学を使用して材料をゼロから構築する、規律ある原子スケールのエンジニアリングプロセスなのです。

要約表:

| CVDプロセスステップ | 主要なアクション | 目的 |

|---|---|---|

| 基板準備 | 真空チャンバー内での加熱(1000~1100°C) | 汚染物質の除去、表面の活性化 |

| 前駆体の導入 | WF₆などのガスの導入(タングステン用) | 揮発性の形で金属原子を供給 |

| 物質移動 | 境界層を通じたガスの拡散 | 前駆体を基板表面に送達 |

| 表面反応 | 吸着、分解、堆積 | 金属膜を層状に構築 |

| 副生成物の除去 | 廃棄ガス(例:フッ素)の排気 | 汚染を防ぎ、プロセスの純度を維持 |

金属堆積プロセスで原子スケールの精度を実現する準備はできていますか? KINTEKは、CVD用途向けの高性能ラボ機器および消耗品の専門企業です。当社のソリューションは、温度、圧力、ガス流量を精密に制御できるように設計されており、研究や生産のニーズに合わせて高純度で均一な金属膜を保証します。

当社の専門知識がお客様の実験室の能力をどのように向上させられるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置