要するに、蒸着とは、非常に薄く高性能なコーティングを物体に施すために用いられる製造プロセス群です。これは、固体または液体のコーティング材料を真空チャンバー内で蒸気へと変換し、それが移動して、基板として知られる対象物表面に固化することで達成されます。

蒸着の基本的な原理は、変換と輸送です。材料は気相に変換され、基板に輸送され、その後凝縮または反応して固体状態に戻り、機能的な膜を形成します。方法間の主な違いは、蒸気が固体になる方法です。物理的なプロセスによるものか、化学的なプロセスによるものかです。

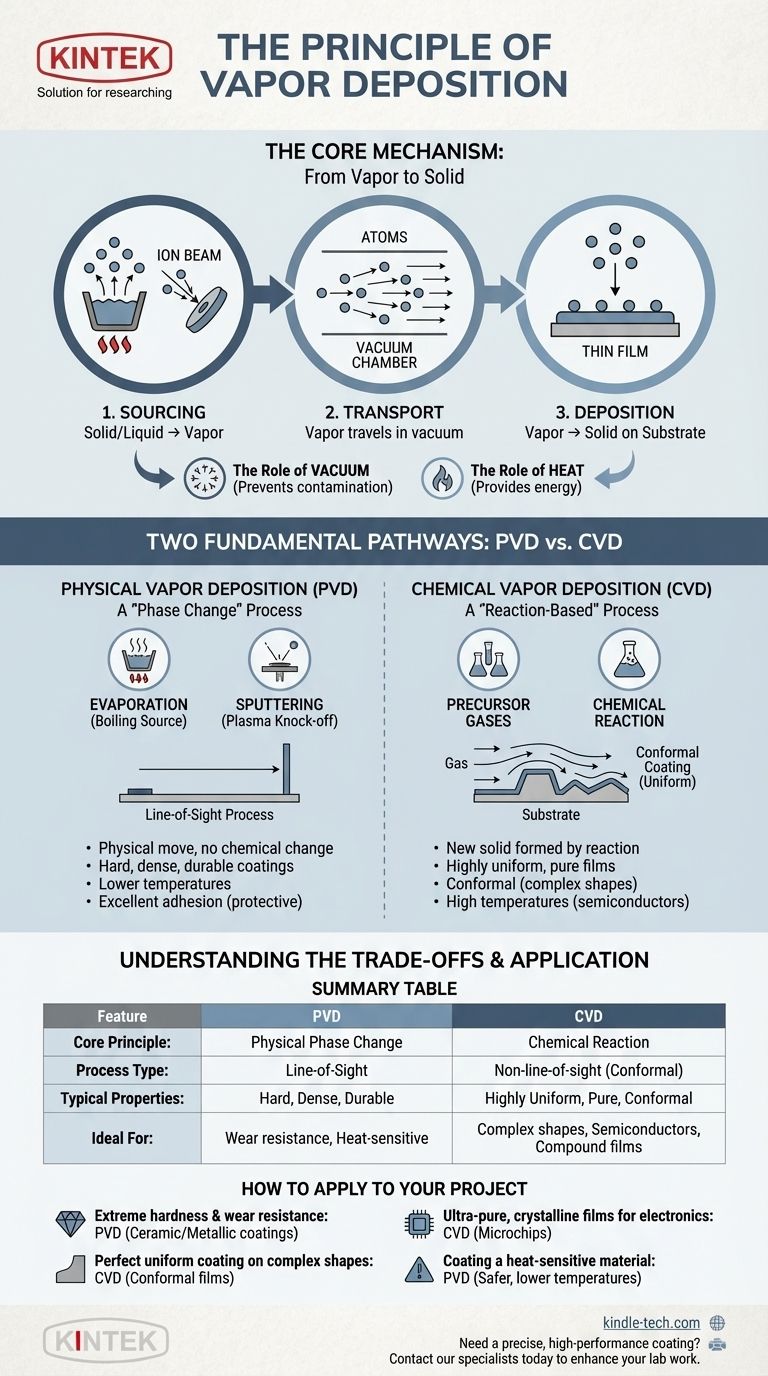

核となるメカニズム:蒸気から固体へ

蒸着は単一の技術ではなく、いくつかの主要なステップに基づいた基本的な概念です。この一連の流れを理解することが、その仕組みを把握する上で不可欠です。

3つの必須ステップ

- 供給: 材料(「ソース」)が蒸気に変換されます。これは、蒸発するまで加熱するか、イオンを衝突させて原子を叩き出すことで行われます。

- 輸送: 生成された蒸気は、制御された低圧(真空)環境を介して、ソースから基板へと移動します。真空は、空気からの汚染を防ぎ、明確な経路を確保するために重要です。

- 成膜: 蒸気は基板に到達し、再び固体に変換されて、薄く均一な膜を形成します。この最終ステップで、主要な技術が分岐します。

真空と熱の役割

ほとんどすべての蒸着プロセスは真空中で行われます。これにより、膜を汚染したり、蒸気の経路を妨げたりする可能性のある不要な粒子が除去されます。

熱はプロセスの原動力です。ソース材料を蒸発させるか、基板表面での化学反応を促進するために必要なエネルギーを供給します。

2つの基本的な経路:PVD vs. CVD

蒸着における主な区別は、プロセスが物理的か化学的かという点にあります。この選択が、装置、材料、およびコーティングの最終的な特性を決定します。

物理蒸着(PVD):"相変化"プロセス

物理蒸着(PVD)は、水蒸気が冷たいガラスに凝結するのとよく似た物理的なプロセスです。コーティング材料自体が、化学変化なしに、ソースから基板へと物理的に移動します。

PVDの主な2つの方法は、蒸発とスパッタリングです。蒸発は、ソース材料を沸騰させて蒸気にするまで加熱し、それが基板上で凝結します。スパッタリングは、高エネルギーのプラズマを使用してソース材料から原子を叩き出し、それが基板上に堆積します。

PVDは基本的に、原子がソースからターゲットへ直線的に移動する「直進」プロセスです。

化学蒸着(CVD):「反応ベース」プロセス

化学蒸着(CVD)は、コーティングが単に移動するのではなく、基板表面で生成される化学プロセスです。

CVDでは、1つまたは複数の前駆体ガスがチャンバーに導入されます。これらのガスが加熱された基板に接触すると、化学反応または分解が起こり、新しい固体材料が膜として堆積します。この膜は、元の前駆体材料ではなく、反応の化学生成物です。

プロセスがチャンバーを満たすガスに依存するため、CVDは複雑で平坦でない形状にも非常に均一な(コンフォーマルな)コーティングを生成できます。

トレードオフを理解する

PVDとCVDのどちらを選択するかは、望ましい結果、関与する材料、およびコーティングされる部品の形状に完全に依存します。

PVDを選択する場合

PVDは、非常に硬く、緻密で耐久性のあるコーティングの成膜に優れています。蒸発が困難な非常に高い融点を持つ材料にとって、最適なプロセスです。

CVDよりも低温で行えることが多いため、PVDは高温に耐えられない材料のコーティングに適しています。その優れた密着性により、保護コーティングに理想的です。

CVDを選択する場合

CVDの主な利点は、複雑な表面にも完全に適合する、非常に均一で純粋な膜を作成できることです。これは半導体産業において不可欠です。

最終的な膜は反応によって形成される新しい材料であり、PVDでは成膜が不可能な化合物(窒化ケイ素など)の作成を可能にします。ただし、多くのCVDプロセスで必要とされる高温は、使用できる基板の種類を制限する可能性があります。

これをプロジェクトに適用する方法

PVDとCVDの選択は、最終製品に必要とされる特定の特性によって決定されるべきです。

- 極度の硬度と耐摩耗性が主な焦点である場合: PVDは、工具や部品にセラミックまたは金属コーティングを施すのに理想的な選択肢となることが多いです。

- 複雑な形状に完全に均一なコーティングが主な焦点である場合: 前駆体ガスが表面のあらゆる隅々まで到達できるため、CVDが優れています。

- 電子機器用の超高純度結晶膜の作成が主な焦点である場合: CVDは、マイクロチップ製造における揺るぎない業界標準です。

- 熱に敏感な材料のコーティングが主な焦点である場合: PVDは一般的に低温で動作するため、基板を損傷するリスクを避けるためのより安全な選択肢です。

物理的な凝縮と化学反応の核となる違いを理解することが、材料の課題に適した蒸着プロセスを選択するための鍵となります。

要約表:

| 特徴 | 物理蒸着(PVD) | 化学蒸着(CVD) |

|---|---|---|

| 核となる原理 | 物理的な相変化(蒸発/スパッタリング) | 基板上での化学反応 |

| プロセスタイプ | 直進(Line-of-sight) | 非直進(コンフォーマル) |

| 典型的なコーティング特性 | 硬く、緻密で耐久性のあるコーティング | 非常に均一で純粋なコンフォーマルコーティング |

| 理想的な用途 | 耐摩耗性、熱に敏感な基板 | 複雑な形状、半導体、複合膜 |

研究室の機器や部品に、精密で高性能なコーティングが必要ですか?

KINTEKでは、蒸着プロセス用の高度な研究室機器と消耗品の提供を専門としています。お客様のプロジェクトがPVDコーティングの極度の硬度を必要とするか、CVD膜の完璧な適合性を必要とするかにかかわらず、当社の専門家が性能、耐久性、機能性を向上させるための適切なソリューションの選択をお手伝いします。

今すぐ当社の専門家にお問い合わせください。お客様固有のコーティングの課題について話し合い、KINTEKがお客様の研究室での作業にどのように価値を付加できるかを発見してください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機