化学気相成長(CVD)は、その核となる部分において、ガスから高性能な固体材料を製造するプロセスです。これは、特定の前駆体ガスを、基板として知られる加熱された物体を含む反応チャンバーに導入することによって機能します。熱は、基板表面で化学反応が発生するためのエネルギーを提供し、その結果、精密に制御された特性を持つ薄い固体膜が成長します。

CVDの中心的な原理は、単に表面をコーティングすることではなく、制御された化学反応を通じて新しい材料層を成長させることです。基板の高温がトリガーとなり、前駆体ガスを分解し、原子が新しい固体構造に配列することを可能にします。

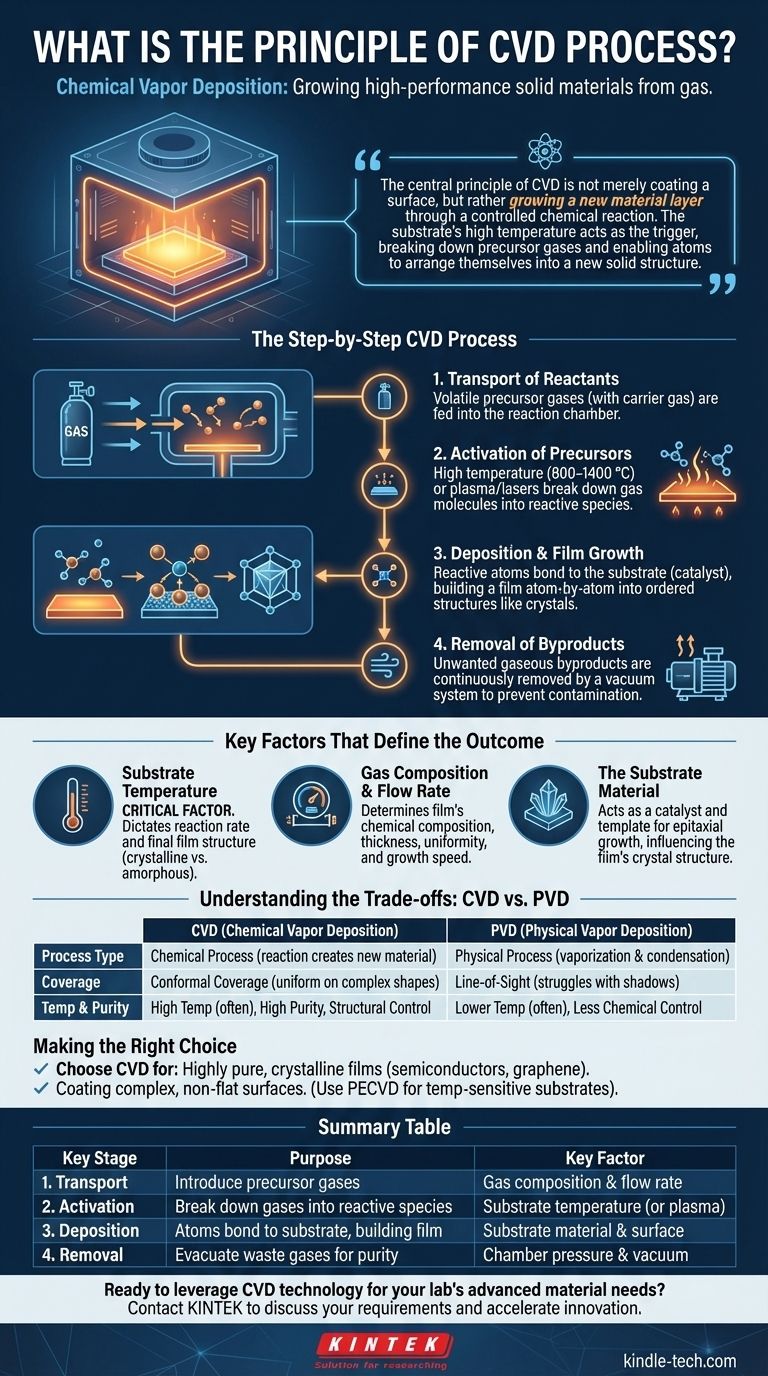

CVDプロセスの段階的な説明

CVDの原理を真に理解するためには、その基本的な段階に分解して考えるのが最善です。各ステップは、目的の膜厚、組成、および構造を達成するために慎重に制御されます。

1. 反応物の輸送

プロセスは、1つまたは複数の揮発性の前駆体ガスを制御された反応チャンバーに供給することから始まります。これらのガスには、最終的な膜を形成する原子が含まれています。

多くの場合、これらの前駆体は、濃度を管理し、基板上での安定した均一な流れを確保するために、不活性なキャリアガス(アルゴンや窒素など)で希釈されます。

2. 前駆体の活性化

反応が発生するためには、安定した前駆体ガス分子がより反応性の高い種に分解される必要があります。この活性化は、通常、基板を非常に高温、多くの場合800 °Cから1400 °Cに加熱することによって達成されます。

ガス分子が熱い表面に接触すると、十分な熱エネルギーを得て解離、つまり化学結合が切断されます。一部の高度なCVD法では、このエネルギーは熱だけでなく、プラズマ(PECVD)やレーザーによって供給されることもあります。

3. 成膜と膜の成長

高反応性の原子と分子は、基板表面を拡散します。それらは安定した場所を見つけ、化学反応を起こし、表面と互いに結合します。

これは原子レベルのプロセスであり、膜は原子ごと、または分子ごとに構築されます。基板自体がしばしば触媒として機能し、反応を促進し、新しい膜がその表面に強力に接着することを確実にします。この制御された成長により、合成ダイヤモンドやグラフェンのような高度に秩序だった結晶性膜の形成が可能になります。

4. 副生成物の除去

固体膜を形成する化学反応は、不要なガス状副生成物も生成します。これらの廃ガスは、膜を汚染したり、成膜プロセスを妨げたりするのを防ぐために、真空システムによって反応チャンバーから継続的に除去されます。

結果を左右する主要因

CVDプロセスの成功は、いくつかの主要な変数を正確に制御することにかかっています。これらのいずれかを変更すると、最終的な材料の特性が劇的に変化する可能性があります。

基板温度

これはおそらく最も重要な要素です。温度は化学反応の速度を決定し、膜の最終的な構造(例:結晶質か非晶質か)に影響を与えます。

ガス組成と流量

使用される特定の前駆体ガスが膜の化学組成を決定します。チャンバー内の流量と圧力は、膜の厚さ、均一性、および成長速度に影響を与えます。

基板材料

基板は単なる受動的な保持具ではありません。その表面は反応を触媒することができ、その結晶構造は成長する膜のテンプレートとして機能することができ、これはエピタキシャル成長として知られるプロセスです。

トレードオフの理解:CVD vs. PVD

CVDを完全に理解するためには、その主要な代替手段である物理気相成長(PVD)と比較することが役立ちます。

化学反応 vs. 物理的成膜

決定的な違いはその名前にあります。CVDは化学プロセスであり、基板上に新しい材料を生成します。PVDは物理プロセスであり、固体材料が気化され(例:蒸発またはスパッタリングによって)、その後、化学反応なしに単に基板上に凝縮します。

コンフォーマルカバレッジ

CVDは、あらゆる特徴に流れ込むことができるガスに依存するため、複雑な三次元形状に均一でコンフォーマルなコーティングを生成するのに優れています。PVDは通常、見通し線プロセスであり、影になった領域を均一にコーティングするのに苦労します。

温度と複雑さ

従来のCVDは非常に高温を必要とするため、敏感な基板を損傷する可能性があります。PVDはしばしば低温で実行できます。しかし、CVDの化学的性質により、物理的方法では達成が困難なレベルの純度と構造制御を備えた化合物や合金の作成が可能です。

目標に応じた適切な選択

CVDの核となる原理を理解することで、特定の用途に対してCVDが最も効果的な製造技術である時期を判断できます。

- 高純度で結晶性の膜を最優先する場合:CVDは、半導体、グラフェン、ダイヤモンドなどの材料に不可欠な、原子構造を精密に制御して材料を化学的に「成長」させるため、多くの場合、優れた選択肢となります。

- 複雑な非平面表面のコーティングを最優先する場合:CVDのガスベースの性質は、物理的方法では匹敵するのが難しい優れたコンフォーマルカバレッジを提供するため、複雑な部品のコーティングに理想的です。

- 熱に敏感な材料への成膜を最優先する場合:プラズマではなく極端な熱を使用して前駆体を活性化するプラズマ強化CVD(PECVD)のような低温CVDバリアントを検討する必要があります。

原子レベルでの化学反応を制御することにより、CVDは単純なガスを現代技術における最も先進的な材料のいくつかに変えます。

要約表:

| 主要段階 | 目的 | 主要因 |

|---|---|---|

| 1. 反応物の輸送 | 前駆体ガスをチャンバーに導入する | ガス組成と流量 |

| 2. 前駆体の活性化 | 熱/プラズマを使用してガスを反応性種に分解する | 基板温度 |

| 3. 成膜と膜の成長 | 原子が基板に結合し、膜を層ごとに構築する | 基板材料と表面特性 |

| 4. 副生成物の除去 | 膜の純度を確保するために廃ガスを排気する | チャンバー圧力と真空システム |

研究室の高度な材料ニーズにCVD技術を活用する準備はできていますか? KINTEKは、高性能な実験装置と消耗品を専門とし、化学気相成長プロセスを成功させるために必要な精密な制御と信頼性を提供します。半導体、コーティング、グラフェンなどを開発している場合でも、当社のソリューションは優れた材料の成長を支援するように設計されています。今すぐ当社の専門家にお問い合わせください。お客様の特定の研究室要件をサポートし、イノベーションを加速する方法についてご相談いただけます。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター