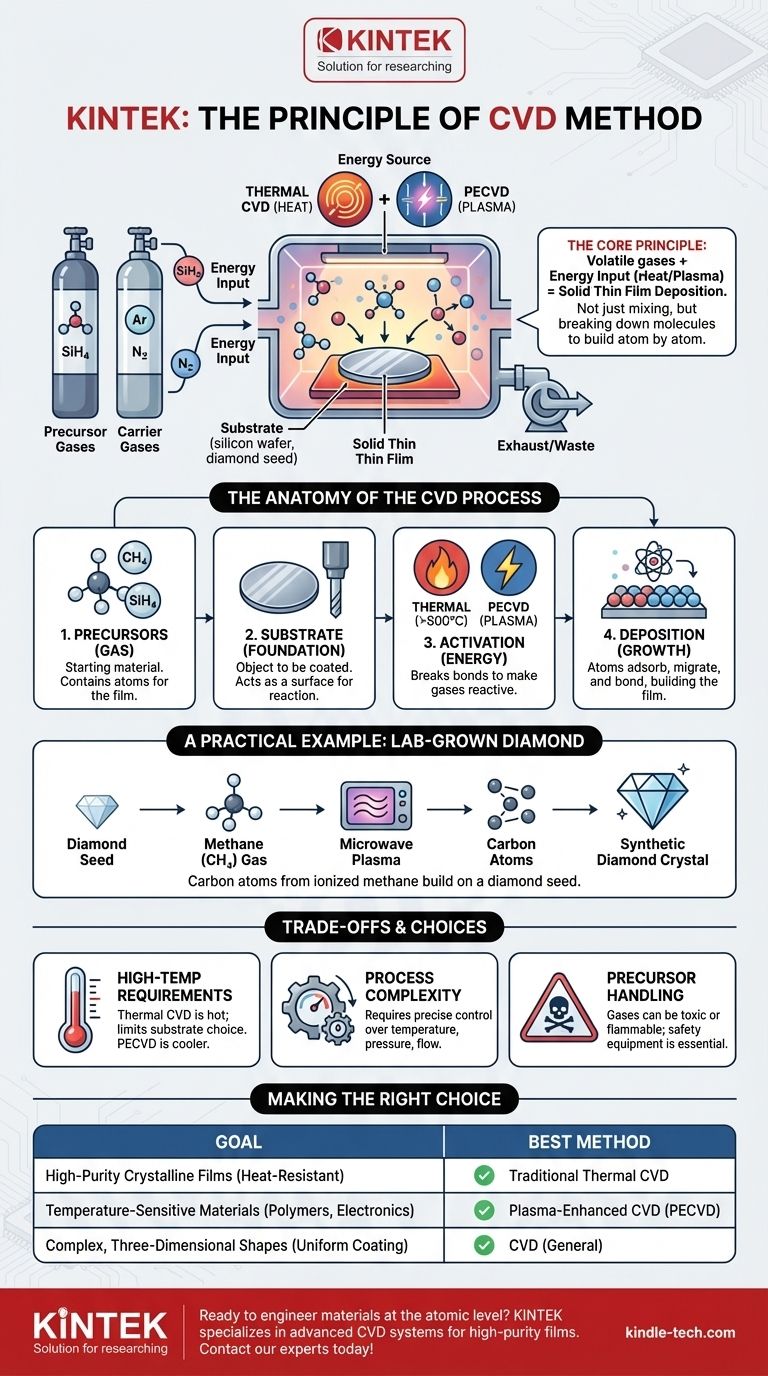

その核心において、化学気相成長法(CVD)の原理は、材料製造プロセスです。揮発性の前駆体ガスを反応チャンバーに導入し、基板上に固体で薄い膜を生成します。鍵となるのは、通常、熱またはプラズマといったエネルギーの投入であり、これによりガスが反応または分解し、コーティングしたい物体の表面に新しい材料層が堆積されます。

CVDの中心概念は、単にガスを混合するだけでなく、制御されたエネルギー源を使用して特定のガス分子を構成原子に分解することです。これらの原子は、その後、ターゲット基板上に新しい固体層を体系的に構築し、実質的に下から材料を構築します。

CVDプロセスの構成

原理を真に理解するためには、プロセスをその基本的な段階に分解する必要があります。各ステップは、堆積される膜の最終的な特性を決定する制御点です。

前駆体:ガスから始める

プロセスは、1つまたは複数の前駆体ガスから始まります。これらは、最終的な膜に必要な特定の原子を含む揮発性化合物です。

例えば、シリコン膜を堆積させるには、シラン(SiH₄)のようなガスが使用されることがあります。これらの前駆体は、希釈して基板への輸送を制御するために、不活性なキャリアガス(アルゴンや窒素など)と混合されることがよくあります。

基盤:基板

基板とは、コーティングされる材料または物体です。これは、マイクロチップ製造用のシリコンウェーハ、硬質コーティング用の工具ビット、またはより大きな合成ダイヤモンドを成長させるための小さなダイヤモンドシードである可能性があります。

基板はチャンバー内に配置され、多くの場合、堆積の触媒として機能し、化学反応が効率的に発生するための表面を提供します。

活性化:反応のためのエネルギー供給

ガスは自然に固体膜を形成しません。化学結合を破壊し、反応性になるためにエネルギーの投入が必要です。このエネルギーを供給する方法は、CVDの種類を区別する主要な要素です。

最も一般的な方法は熱CVDで、基板を非常に高い温度(通常800℃以上)に加熱します。前駆体ガスが熱い表面に触れると、熱エネルギーによって反応が強制され、膜が堆積されます。

もう1つの主要な方法はプラズマCVD(PECVD)です。ここでは、電場(多くの場合、高周波またはRF)を使用してガスをプラズマにイオン化します。このプラズマには、非常に反応性の高いラジカルが含まれており、はるかに低い温度で膜を形成できるため、熱に弱い基板に適しています。

結果:膜の成長と堆積

前駆体ガスが活性化されると、その原子または分子は基板表面に吸着(付着)します。その後、安定した結合サイトを見つけるまで表面を移動し、固体膜を形成します。

このプロセスは、原子層ごとに膜を構築し、高密度で密着性の高いコーティングをもたらします。未反応ガスと化学副産物は、その後、廃棄物としてチャンバーから排出されます。

実例:ダイヤモンドの成長

ラボで製造されるダイヤモンドの合成は、CVD原理の完璧な例です。

シードとガス

シード結晶として知られる薄いダイヤモンドの切片がチャンバー内に配置され、基板として機能します。その後、チャンバーは炭素を豊富に含む前駆体ガス、通常はメタン(CH₄)で満たされます。

プラズマの生成

マイクロ波などのエネルギーがガス混合物をイオン化するために使用されます。これにより、メタン分子が分解され、プラズマ内で純粋な炭素原子が放出されます。

結晶の構築

これらの自由な炭素原子はダイヤモンドシード結晶に引き寄せられます。それらはその表面に着地し、既存の結晶格子に結合し、その構造を完全に模倣します。このプロセスは数日間または数週間にわたって繰り返され、より大きく、高純度のダイヤモンドが原子ごとにゆっくりと成長します。

固有のトレードオフを理解する

CVDは強力ですが、理解すべき重要なトレードオフによって支配されるプロセスです。

高温要件

従来の熱CVDは非常に高い温度を必要とします。これにより、使用できる基板の種類が制限されます。多くの材料は熱によって損傷または破壊されるためです。PECVDのような方法が開発されたのはまさにこのためです。

プロセスの複雑さと制御

CVDは単純な「スプレーオン」コーティングではありません。高品質で均一な膜を得るには、温度、圧力、ガス流量、チャンバー化学など、多数の変数を正確に制御する必要があります。わずかな逸脱でも、最終的な材料の特性が損なわれる可能性があります。

前駆体の取り扱いとコスト

CVDで使用される前駆体ガスは、非常に毒性があったり、引火性があったり、腐食性があったりする可能性があり、複雑で高価な安全および取り扱い装置が必要になります。これらの特殊ガスのコストも重要な要素となる可能性があります。

目標に応じた適切な選択

核となる原理を理解することで、特定の目的に基づいて適切なアプローチを選択できます。

- 高純度で結晶性の膜を耐熱性基板上に堆積させることが主な焦点である場合:従来の熱CVDが最も効果的で確立された方法であることが多いです。

- ポリマーや組み立てられた電子機器などの温度に敏感な材料に膜を堆積させることが主な焦点である場合:プラズマCVD(PECVD)は、はるかに低い温度で堆積が可能であるため、必要な選択肢です。

- 複雑な三次元形状を均一にコーティングすることが主な焦点である場合:CVDは優れた選択肢です。ガス前駆体が部品全体を包み込むことができるため、視線方向の堆積方法よりも優れています。

これらの原理を習得することで、単に表面をコーティングするだけでなく、原子レベルで材料を積極的に設計することになります。

要約表:

| CVDプロセス段階 | 主な機能 | 構成要素の例 |

|---|---|---|

| 前駆体ガス | 膜の原子を供給 | シラン(SiH₄)、メタン(CH₄) |

| 基板 | 膜成長のための表面 | シリコンウェーハ、工具ビット、ダイヤモンドシード |

| エネルギー活性化 | 反応のためにガスの結合を破壊 | 熱(熱CVD)、プラズマ(PECVD) |

| 膜堆積 | 原子層ごとの成長 | 高密度で密着性の高いコーティング |

原子レベルで材料を設計する準備はできていますか? KINTEKは、マイクロエレクトロニクス、工具コーティング、合成ダイヤモンド成長のための高純度薄膜を実現するCVDシステムを含む、高度なラボ機器を専門としています。当社の専門知識により、温度、圧力、ガス流量を正確に制御し、優れた結果を保証します。今すぐ当社の専門家にお問い合わせください。お客様の特定のラボニーズに当社のソリューションがどのように対応できるかをご相談ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- ラボ用CVDホウ素ドープダイヤモンド材料