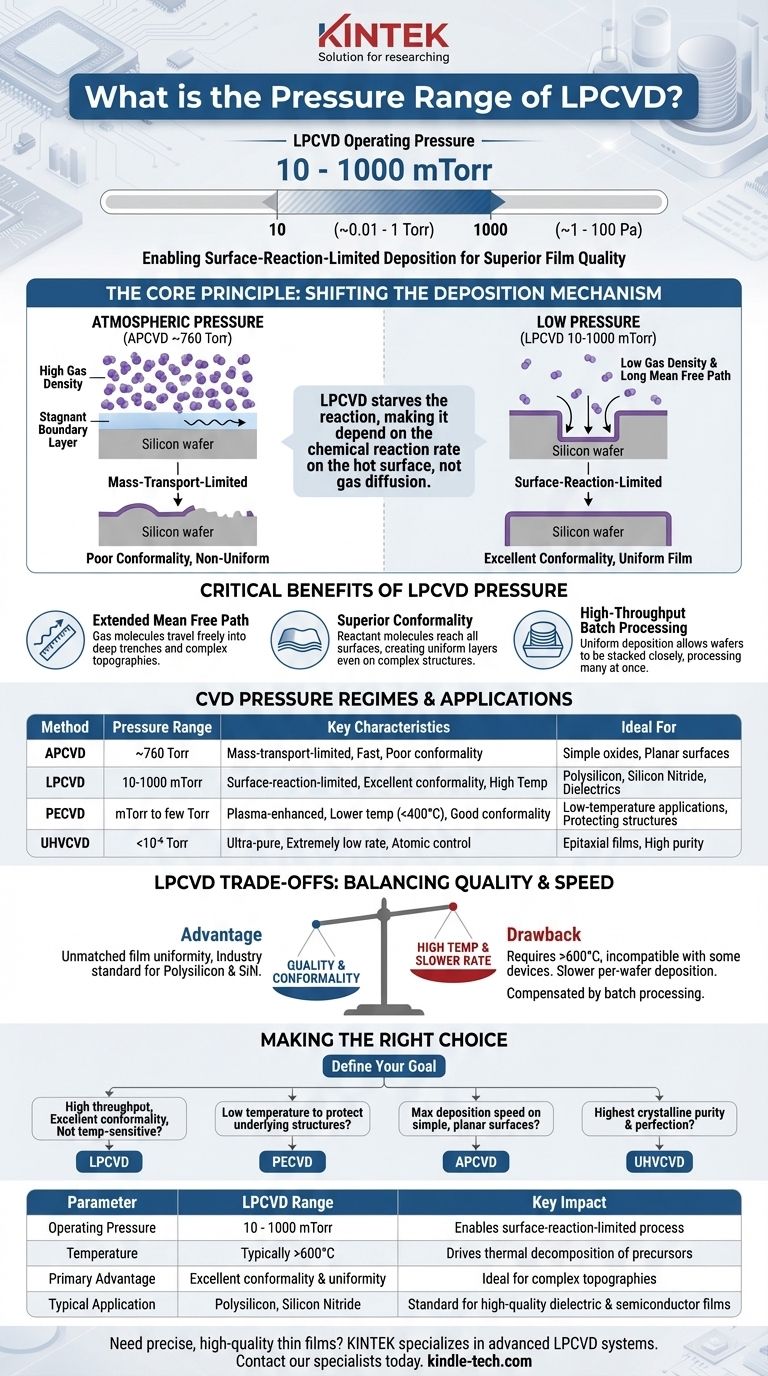

半導体製造において、低温プラズマ化学気相成長法(LPCVD)は、その特徴的な膜品質を達成するために特定の真空範囲内で動作します。LPCVDプロセスの典型的な動作圧力は10~1000 mTorr(ミリトル)の範囲であり、これはおよそ0.01~1 Torr、または1~100パスカル(Pa)に相当します。

LPCVDの核となる原理は、単に圧力を下げることではなく、その圧力低下を利用して、堆積がガスの輸送によって制限される状態から、表面反応速度によって制限される状態へと移行させることにあります。この根本的な移行こそが、現代のマイクロエレクトロニクスに不可欠な高品質で均一、かつ密着性の高い膜を可能にするものです。

LPCVDにとってこの圧力範囲が重要な理由

この低圧領域で動作するという選択は、堆積プロセスの物理を制御するために設計された意図的なエンジニアリング上の決定です。これは膜の均一性、複雑な表面をコーティングする能力、およびプロセススループットに直接影響を与えます。

拡散制御から表面反応制御への移行

大気圧(約760,000 mTorr)では、ガス分子の密度が非常に高くなります。前駆体ガスがウェーハ表面に到達する速度は、静的なガスの境界層をどれだけ速く拡散できるかによって制限されます。これは本質的に不均一な物質輸送(マス・トランスポート)律速または拡散律速プロセスです。

圧力をLPCVDの範囲まで劇的に下げることで、反応に必要な前駆体ガスを枯渇させます。プロセスはガスの到達速度によって制限されるのではなく、高温の表面自体で化学反応が起こる速度によって制限されるようになります。これは表面反応律速プロセスです。

平均自由行程の影響

圧力を下げることにより、平均自由行程—ガス分子が他の分子と衝突するまでに移動する平均距離—が大幅に増加します。

LPCVDの圧力範囲では、平均自由行程がウェーハ上の特徴の臨界寸法よりもはるかに長くなります。これにより、ガス分子は反応する前にトレンチの奥深くまで、また複雑なトポグラフィーの隅々まで自由に到達できるようになります。

優れた膜密着性の実現

この平均自由行程の延長こそが、LPCVDの特徴である優れた密着性の直接的な原因です。反応分子が反応する前にすべての露出した表面に容易に到達できるため、結果として得られる膜は、下地のトポグラフィーに完全に適合する均一な層として堆積します。

高スループットバッチ処理の実現

表面反応律速プロセスは主に温度に依存し、これは大きな炉管全体で高い精度で制御できます。

これにより、ウェーハを最小限の間隔で「ボート」に垂直に積み重ねることが可能になります。堆積速度はどこでも均一であるため、バッチ内のすべてのウェーハ、および各ウェーハ上のすべての点がほぼ同一の膜を受け取り、優れた均一性で高スループットを実現できます。

圧力レジームの比較:LPCVD対その他の方法

LPCVDの圧力範囲は、それぞれ異なる結果のために最適化されたCVD技術のスペクトルの中に存在します。

常圧CVD(APCVD)

大気圧(約760 Torr)で動作するAPCVDは、非常に高い堆積速度を提供します。しかし、その物質輸送律速の性質により、密着性が低く、平面上の単純な酸化膜堆積など、要求の少ない用途にのみ適しています。

プラズマCVD(PECVD)

PECVDはLPCVDと類似した圧力範囲(数mTorrから数Torr)で動作することがよくあります。主な違いは、プラズマを使用して前駆体ガスを分解し、はるかに低い温度(通常< 400°C)での堆積を可能にすることです。圧力は依然として要因ですが、プラズマ電力が反応の主要な制御因子となります。

超高真空CVD(UHVCVD)

10⁻⁶ Torr未満の圧力で動作するUHVCVDは、極めて純粋で欠陥のないエピタキシャル膜を作成するために使用されます。超高真空は汚染を最小限に抑え、原子レベルでの正確な制御を可能にしますが、その代償として堆積速度とスループットが極端に低くなります。

LPCVDのトレードオフの理解

強力ではありますが、LPCVDの圧力と温度のレジームには固有の妥協点があります。

利点:スケールでの比類のない品質

主な利点は、多数のウェーハバッチ全体で優れた膜の均一性と密着性を同時に達成できることです。ポリシリコンや窒化ケイ素などの材料にとって、これが業界標準となっている理由です。

欠点:高温要件

LPCVDは反応を駆動するために熱エネルギーのみに依存するため、非常に高い温度(例:ポリシリコンでは>600°C、窒化ケイ素では>750°C)が必要です。これにより、アルミニウム配線など、すでに低融点材料を持つデバイスとの互換性がなくなります。

結果:ウェーハあたりの堆積速度が遅い

LPCVDの堆積速度は、本質的にAPCVDよりも遅いです。このプロセスは、膜品質のために生の堆積速度を犠牲にし、1回のランで多数のウェーハを処理することで遅い速度を補います。

目標に合わせた適切な選択

堆積方法の選択は、プロセスパラメータと目的の膜特性およびデバイスの制約を一致させる必要があります。

- 主な焦点が、温度に依存しないデバイスでの高いスループットと優れた密着性である場合:LPCVDは、大規模バッチプロセスで均一な膜を提供する能力があるため、理想的な選択肢です。

- 主な焦点が、下層構造を保護するために低温で膜を堆積することである場合:プラズマにより高温バジェットなしで高品質の膜が可能になるため、PECVDが必要な代替手段となります。

- 主な焦点が、単純な平面上での最大の堆積速度である場合:膜の密着性と均一性が主要な懸念事項でない場合、APCVDは最高のスループットを提供します。

- 主な焦点が、可能な限り最高の結晶純度と完全性を達成することである場合:非常に遅い速度にもかかわらず、エピタキシャル成長を必要とする要求の厳しい用途にはUHVCVDが必要です。

結局のところ、CVDリアクター内の圧力は、堆積の物理を支配する基本的なパラメータであり、膜品質、スループット、およびプロセス温度間のトレードオフを直接定義します。

要約表:

| パラメータ | LPCVD範囲 | 主な影響 |

|---|---|---|

| 動作圧力 | 10 - 1000 mTorr | 表面反応律速プロセスを可能にする |

| 温度 | 通常 >600°C | 前駆体の熱分解を促進する |

| 主な利点 | 優れた密着性と均一性 | 複雑なトポグラフィーに最適 |

| 一般的な用途 | ポリシリコン、窒化ケイ素 | 高品質の誘電体および半導体膜の標準 |

半導体または研究用途に、精密で高品質な薄膜が必要ですか? KINTEKは、現代のマイクロエレクトロニクスに不可欠な均一で密着性の高いコーティングを実現するために設計されたLPCVDシステムを含む、高度なラボ機器および消耗品の専門家です。当社の専門知識により、お客様の研究室が信頼性が高く再現性のある結果を達成できるようになります。当社のソリューションがお客様の堆積プロセスをどのように強化し、特定の研究または生産目標を達成できるかについて、専門家にご相談いただくには、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置