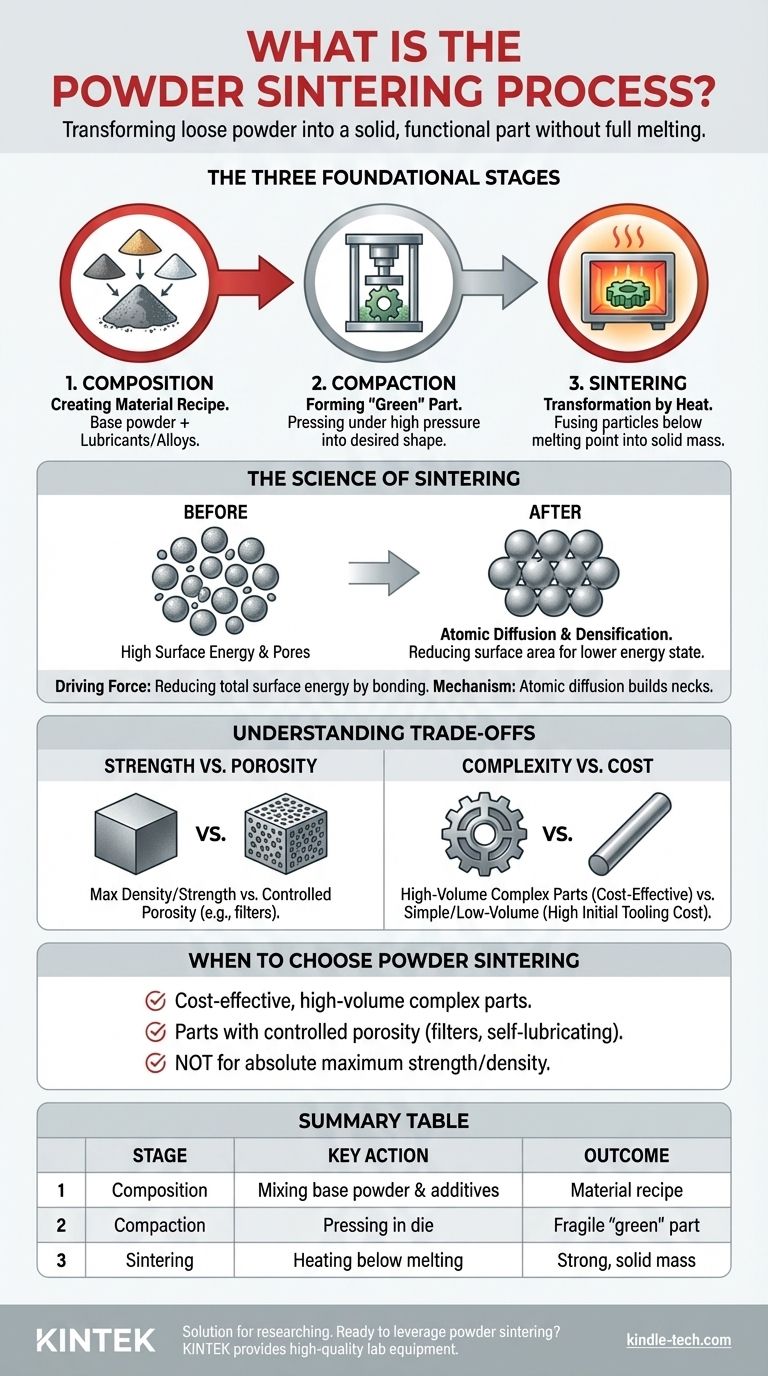

粉末焼結は、材料を完全に溶融させることなく、緩い粉末を固体で機能的な部品に変える製造プロセスです。主に3つの段階があります。まず、特定の金属またはセラミックス粉末の組成が選択され、準備されます。次に、この粉末が高圧下で目的の形状に圧縮され、「グリーン体」として知られるものが形成されます。そして、グリーン体は制御された炉内で融点直下の温度に加熱され、個々の粉末粒子が結合し融合します。

焼結は、基本的に熱と圧力を利用して粉末から固体オブジェクトを作成する方法であり、原子レベルで粒子を結合させます。その主な目的は、複雑なネットシェイプ部品を高精度かつ最小限の廃棄物で製造することであり、従来の機械加工や鋳造よりも費用対効果が高いことがよくあります。

焼結の3つの基本的な段階

焼結プロセスは、高度に制御された連続的な方法です。各段階は、前の段階に基づいて構築され、生の粉末を特定の機械的特性を持つ完成部品に変えます。

第1段階:組成 – 材料のレシピを作成する

成形が行われる前に、原材料を準備する必要があります。これには、最終部品のコア特性を決定する主要な金属(鉄、銅、ニッケルなど)またはセラミックス粉末を選択することが含まれます。

多くの場合、この基本粉末に他の材料が添加されます。潤滑剤は、粉末の金型への流れを改善し、圧縮中の摩擦を減らすために混合され、特定の合金元素は、最終的な強度、硬度、または耐食性を向上させるために添加できます。

第2段階:圧縮 – 「グリーン体」の形成

粉末混合物が準備できたら、金型に供給され、巨大な圧力がかけられます。この機械的な力は、緩い粉末粒子をしっかりと押し固め、目的の形状に強制的にします。

この最初のプレスによって、「グリーン体」として知られるものが作成されます。グリーン体は、取り扱いには十分な固さがありますが、主に粒子の機械的な絡み合いと圧力下で形成される弱い「冷間溶接」による最小限の強度しか持っていません。

第3段階:焼結 – 熱による変形

最終的で最も重要な段階は加熱です。グリーン体は、制御された雰囲気(酸化を防ぐため)の炉に入れられ、材料の絶対融点の通常70〜90%の高温に加熱されます。

部品はこの温度で一定期間保持されます。これにより、原子レベルのプロセスが発生し、粒子が凝集した高密度な塊に融合します。その後、部品は制御された方法で冷却され、新しい統一された微細構造が固化します。

焼結の科学:熱が強度を生み出す仕組み

焼結段階は単なる焼成ではなく、部品の内部構造を根本的に変化させる材料科学の複雑なプロセスです。これは、材料が可能な限り低いエネルギー状態で存在しようとする自然な傾向を利用して機能します。

駆動力:表面エネルギーの削減

個々の粉末粒子は、非常に高い表面積対体積比を持っており、これは高い表面エネルギー状態を表します。より大きく安定した液滴を形成するために合体する水滴のように、加熱された粉末粒子はこのエネルギーを減らそうとします。

結合することで、粒子は総露出表面積を減らし、より安定した低エネルギー状態に移行します。このエネルギー差が、焼結プロセス全体の根本的な駆動力となります。

メカニズム:原子拡散

この結合は溶融によって起こるわけではありません。代わりに、高温では原子が移動可能になり、粒子が接触している境界を越えて拡散し始めます。この原子の移動により、隣接する粒子の間に「ネック」またはブリッジが形成されます。

これらのネックが成長するにつれて、粒子は互いに近づきます。表面拡散、バルク拡散、粒界拡散など、いくつかの種類の拡散が同時に発生し、すべてが固体で相互接続された構造の形成に貢献します。

結果:緻密化と気孔の減少

原子が移動し、粒子が融合するにつれて、元の粉末粒子の間の空隙(気孔)が収縮し、閉じ始めます。これにより、部品全体の密度が増加します。

最終部品は、初期の「グリーン」コンパクトと比較して、強度、硬度、その他の機械的特性が大幅に向上した単一の統一された塊となります。

トレードオフの理解

強力である一方で、焼結はすべての用途にとって理想的な解決策ではありません。その固有のトレードオフを理解することは、情報に基づいたエンジニアリング上の決定を下す上で重要です。

強度 vs. 気孔率

主なトレードオフは、製造の容易さと最大密度との間にあります。二次加工が行われない限り、ほとんどの焼結部品はいくらかの気孔率を保持します。これにより、鍛造や固体ビレットからの機械加工によって作られた部品よりもわずかに密度が低く、強度が劣ります。

しかし、この気孔率は重要な特徴となることもあります。これにより、ベアリングなどの部品に自己潤滑のためにオイルを含浸させたり、精密に制御された気孔サイズを持つフィルターを作成したりすることができます。

複雑さ vs. コスト

焼結は、少量で非常に複雑な部品を大量生産するのに優れています。部品は最終的な「ネット」形状に成形されるため、高価な二次加工の必要性が大幅に削減または排除されます。

単純な形状や少量生産の場合、金型(ダイとプレス装置)の初期費用が高いため、他の方法の方が経済的である可能性があります。

粉末焼結を選択すべき場合

製造方法の選択は、最終目標によって決定されるべきです。焼結は、特定の用途に理想的な独自の機能セットを提供します。

- コスト効率が高く、複雑な部品の大量生産が主な焦点である場合:焼結は、材料の無駄を最小限に抑え、後処理の必要性を減らすため、優れた選択肢です。

- 制御された気孔率を持つ部品(例:フィルターや自己潤滑ベアリング)の作成が主な焦点である場合:焼結は、この特定の目標を達成するための決定的な製造方法です。

- 材料の絶対的な最大強度と密度を達成することが主な焦点である場合:鍛造、鋳造、または固体ビレットからの機械加工などの代替プロセスを検討する必要があります。

これらの核となる原則とトレードオフを理解することで、焼結が特定の用途に適したエンジニアリングソリューションであるかどうかを自信を持って判断できます。

要約表:

| 段階 | 主な行動 | 結果 |

|---|---|---|

| 1. 組成 | 基本粉末と潤滑剤/合金の混合 | 最終特性のための材料レシピを作成 |

| 2. 圧縮 | 金型内で粉末を高圧でプレス | 目的の形状の脆い「グリーン体」を形成 |

| 3. 焼結 | 融点以下の温度でグリーン体を加熱 | 粒子を結合させて強く固体な塊にする |

研究室のニーズに粉末焼結を活用する準備はできていますか? KINTEKは、精密な焼結プロセスに不可欠な高品質の実験装置と消耗品の提供を専門としています。新しい材料の開発や複雑な部品の製造のいずれにおいても、当社の専門知識は一貫した高品質の結果を保証します。今すぐ当社の専門家にお問い合わせください。お客様の研究室の焼結アプリケーションをどのようにサポートし、製造ワークフローを最適化できるかについてご相談ください。

ビジュアルガイド

関連製品

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 真空歯科用ポーセリン焼結炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- スパークプラズマ焼結炉 SPS炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

よくある質問

- バイオマスはどのようにして安価になるのか?低コストで地元の原料の力を解き放つ

- プラスチック廃棄物熱分解プラントの費用はいくらですか?5万ドルから2,000万ドル以上

- 最も効果的な抽出方法はどれですか?製品の目標に合ったCO2プロセスを選択する

- 臭化カリウムは人体に安全ですか?ブロム中毒のリスクと現代の代替品

- KBr FTIRの欠点は何ですか?データ品質に影響を与える主な制限事項

- IR分光法におけるエラーの原因とは?一般的な間違いを避けるためのサンプル調製を習得する

- 研究室用の超低温(ULT)フリーザーを選ぶ際に考慮すべき要素は何ですか?最大限のサンプルセキュリティと効率を確保するために。

- ラボ用電気炉は何に使われますか?精密な温度制御で材料を変化させる