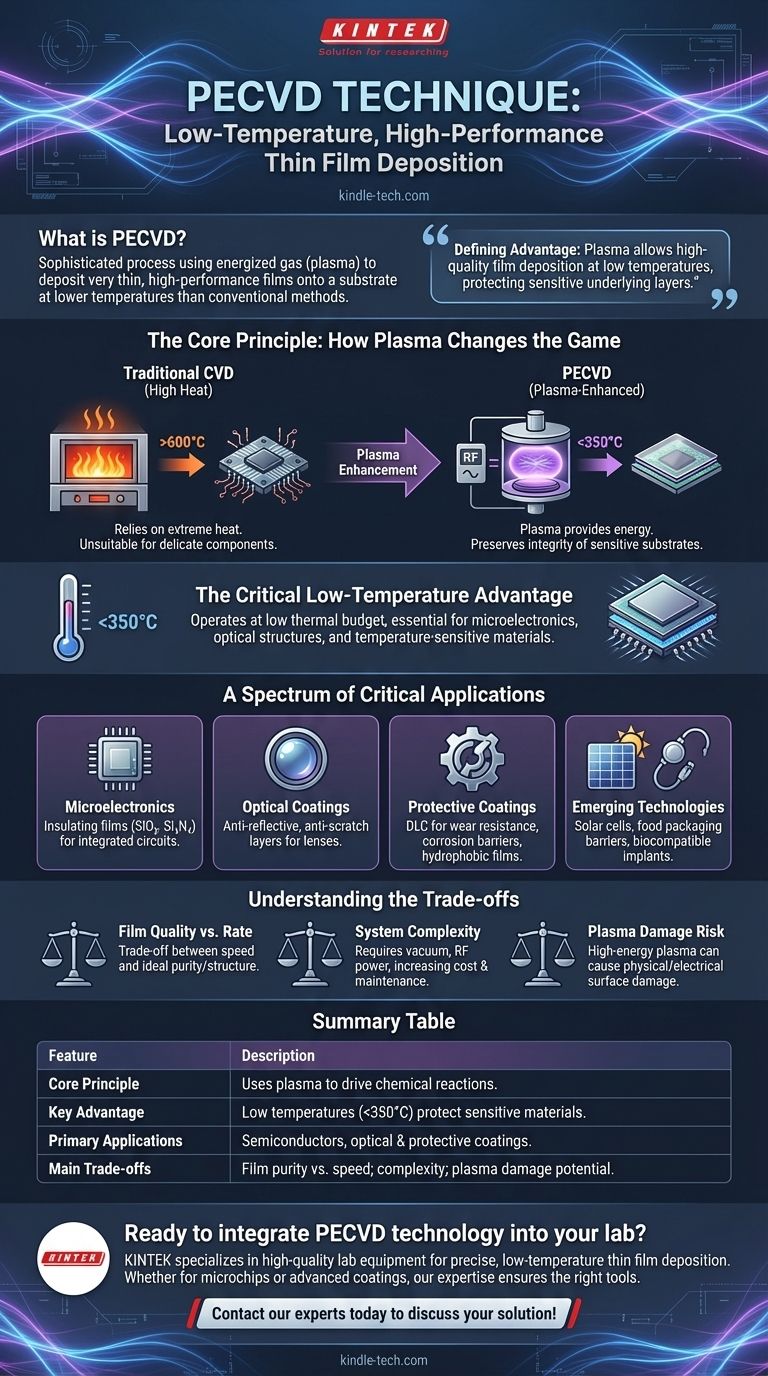

プラズマCVD(PECVD)は、基板上に非常に薄く高性能な材料膜を成膜するために使用される洗練されたプロセスです。この技術は、スマートフォンの集積回路から眼鏡の傷防止コーティングまで、高度な製品の製造において極めて重要です。プラズマと呼ばれる活性化されたガスを使用して、膜の形成に必要な化学反応を促進することで機能し、従来の成膜方法よりもはるかに低い温度でプロセスを実行できます。

PECVDの決定的な利点は、プラズマを使用して高品質の膜を低温で成膜できることです。これにより、従来の成膜技術の強い熱によって損傷を受ける可能性のある敏感な下層を持つ複雑なデバイスを作成する上で不可欠なものとなっています。

核心原理:プラズマがゲームをどう変えるか

PECVDを理解するには、まずその前身である化学気相成長(CVD)を理解することが役立ちます。「プラズマ強化」の部分が、製造における根本的な課題を解決する重要な革新です。

従来のCVDの限界

従来の化学気相成長は、非常に高い温度、しばしば数百℃に依存します。この熱は、前駆体ガスが反応して基板表面に固体膜を形成するために必要な熱エネルギーを提供します。

これは堅牢で単純な材料にはうまく機能します。しかし、現代のマイクロプロセッサのような複雑なデバイスを構築するには全く不向きです。そこでは、すでに製造されたデリケートな回路が、そのような強い熱によって破壊されてしまうからです。

プラズマ強化の導入

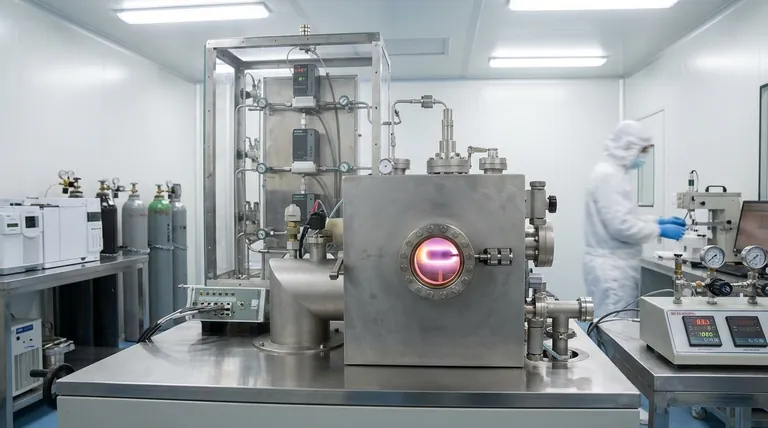

PECVDは、異なる形態のエネルギーであるプラズマを導入することで、極端な熱の必要性を回避します。真空チャンバー内で、前駆体ガスに電場を印加すると、原子から電子が剥ぎ取られ、イオン化された高反応性の物質状態が生成されます。

このプラズマは、ガス分子を分解し、化学反応を促進するために必要なエネルギーを提供します。これにより、高温を必要とせずに基板表面に膜を成膜・成長させることができます。

決定的な低温の利点

350℃未満の温度で高品質の膜を成膜できる能力が、PECVDが広く使用されている主な理由です。この低い熱バジェットは、デリケートなマイクロエレクトロニクス部品、多層光学構造、およびその他の温度に敏感な基板の完全性を維持します。

幅広い重要なアプリケーション

PECVDの汎用性と低温特性は、数多くのハイテク産業において基礎的な技術となっています。その応用は、精密で耐久性があり、機能的な薄膜の必要性によって定義されます。

マイクロエレクトロニクスと半導体

これが最も一般的な応用です。PECVDは、二酸化ケイ素(SiO₂)や窒化ケイ素(Si₃N₄)のような絶縁膜(誘電体膜)を成膜することで、集積回路の製造に不可欠です。これらの層は、チップ上の何百万もの微細な導電経路を電気的に絶縁し、短絡を防ぎます。

高度な光学コーティング

PECVDは、レンズやその他の光学部品に特殊なコーティングを施すために使用されます。これらの膜は、カメラレンズやサングラスに反射防止表面を作成したり、下層材料を保護する非常に耐久性のある傷防止層を作成したりすることができます。

保護および性能コーティング

この技術は、機械部品に堅牢な表面コーティングを作成するために使用されます。これには、耐摩耗性のための超硬質ダイヤモンドライクカーボン(DLC)膜、工業用パイプラインの耐腐食性バリア、およびさまざまな用途向けの疎水性(撥水性)膜が含まれます。

新興技術

PECVDは、次世代製品の製造において重要です。太陽電池内の層を作成したり、食品包装用の保護バリア膜を適用したり、人体に受け入れられることを保証する医療用インプラント用の生体適合性コーティングを製造したりするために使用されます。

トレードオフの理解

強力である一方で、PECVDは万能な解決策ではありません。その限界を理解することが、それが最も価値を提供する場所を評価する上で重要です。

膜の品質 vs. 成膜速度

PECVDによって製造される膜は一般的に高品質ですが、他の方法で非常に高い温度で成長させた膜よりも密度が低く、不純物(水素など)を多く含む場合があります。成膜速度と膜の理想的な純度または構造的完全性の間には、しばしばトレードオフがあります。

システムの複雑さとコスト

PECVDシステムは、単純な熱CVD反応炉よりも本質的に複雑です。真空チャンバー、ガス供給システム、およびプラズマを生成するための高周波(RF)電源が必要です。この複雑さは、初期投資と継続的なメンテナンスコストの両方を増加させます。

プラズマ誘起損傷の可能性

PECVDの低温は熱損傷を防ぎますが、高エネルギーのプラズマ自体が基板表面に物理的または電気的な損傷を引き起こすことがあります。特に非常に敏感な電子デバイスを扱う場合、このリスクを最小限に抑えるために、エンジニアはプラズマ条件を慎重に調整する必要があります。

目標に合った適切な選択をする

成膜技術の選択は、最終製品の材料制約と性能要件に完全に依存します。

- 敏感な電子デバイスの保護が主な焦点である場合: PECVDは、下層回路を損傷することなく高品質の絶縁膜を成膜するための業界標準です。

- 高性能な表面コーティングの作成が主な焦点である場合: PECVDは、さまざまな材料に硬質、耐傷性、または撥水性の層を製造するための汎用性の高い方法を提供します。

- 高度な光学デバイスまたは太陽光発電デバイスの製造が主な焦点である場合: PECVDが提供する膜厚と特性の精密な制御は、光とエネルギーを管理するために不可欠です。

最終的に、PECVDは、現代のテクノロジーを支える高度な材料の作成を可能にする基礎的な製造プロセスです。

要約表:

| 特徴 | 説明 |

|---|---|

| 核心原理 | プラズマを使用して膜成膜のための化学反応を促進します。 |

| 主な利点 | 低温(350℃未満)で動作し、敏感な材料を保護します。 |

| 主な用途 | 半導体製造、光学コーティング、保護層。 |

| 主なトレードオフ | 膜の純度と速度のバランス;システムの複雑さとコスト;プラズマ損傷の可能性。 |

PECVD技術を研究室のワークフローに統合する準備はできていますか?

KINTEKは、あらゆる成膜ニーズに対応する高品質の実験装置と消耗品を提供しています。次世代のマイクロチップ、高度な光学コーティング、または耐久性のある保護層を開発している場合でも、当社の専門知識により、精密な低温薄膜成膜に適切なツールが確保されます。

今すぐ専門家にお問い合わせください 当社のソリューションがお客様の研究および製造プロセスをどのように強化できるかについてご相談ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター