本質的に、プラズマ支援化学気相成長法(PACVD)は、材料表面に高性能で超薄膜のコーティングを作成するプロセスです。純粋に高温に依存する従来の技術とは異なり、PACVDはプラズマとして知られる励起ガスを使用して、膜を形成するために必要な化学反応を促進します。これにより、プロセス全体を大幅に低温で実行できます。

PACVDの主な利点は、従来の高温コーティングプロセスでは損傷または破壊されるような、熱に敏感な材料上に耐久性のある高品質の薄膜を堆積できることです。

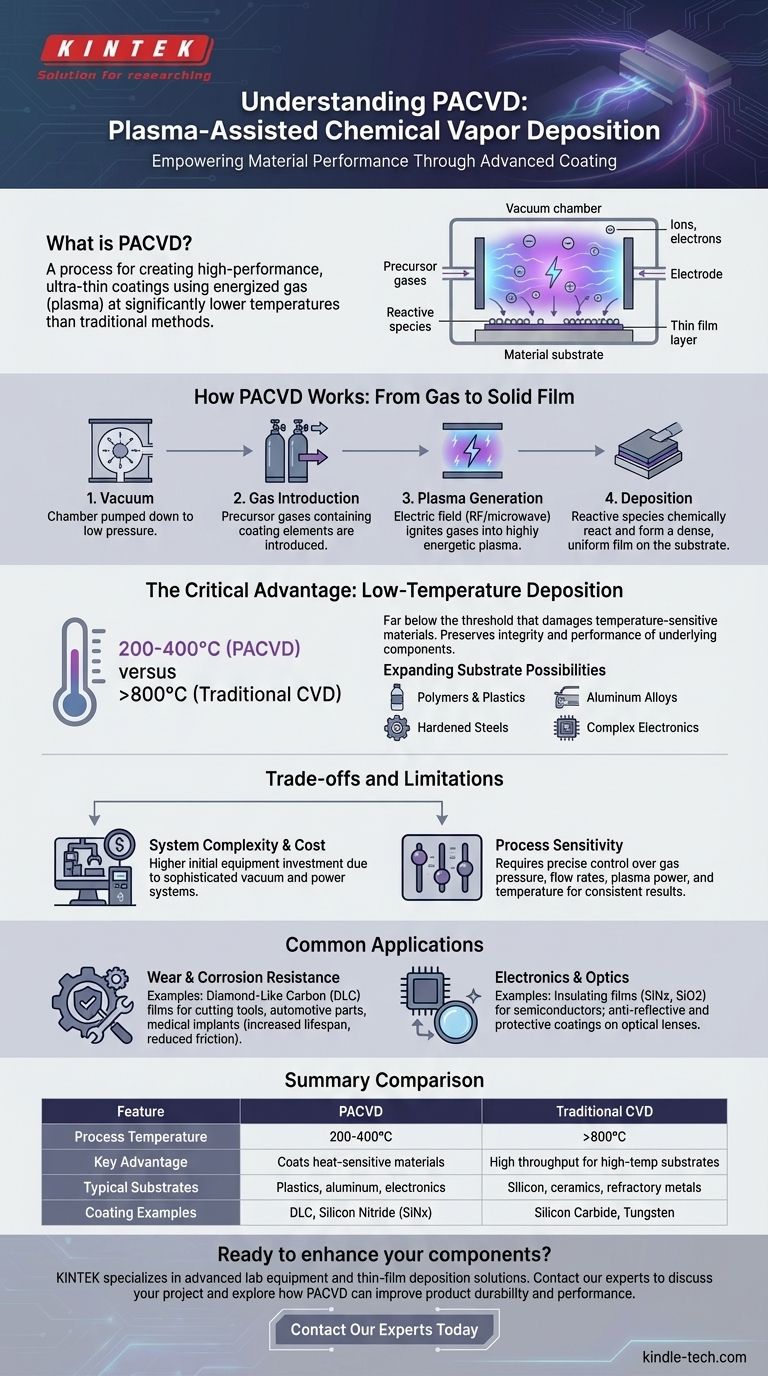

PACVDの仕組み:ガスから固体膜へ

PACVDを理解するには、まずその前身である化学気相成長法(CVD)を考慮すると役立ちます。従来のCVDはベーキングのようなものであり、化学蒸気を分解して固体膜として堆積させるために必要なエネルギーを提供するために、非常に高温のオーブン(通常800℃以上)を必要とします。

PACVDは、そのエネルギー源を根本的に変えます。

プラズマの役割

熱エネルギーだけに頼る代わりに、PACVDはプラズマ、つまりガスがイオン化され、イオン、電子、中性粒子の混合物が生成される物質の状態を通じてエネルギーを導入します。

このプラズマは、通常、高周波(RF)またはマイクロ波場を印加することによって生成され、非常に高いエネルギーを持っています。極端な熱を必要とせずに、前駆体ガスを反応性の化学種に効果的に分解します。

主要なプロセスステップ

このプロセスは真空チャンバー内で行われ、いくつかの主要なステップに従います。

- 真空:チャンバーの圧力を低く排気します。

- ガスの導入:目的のコーティングの元素を含む特定の**前駆体ガス**をチャンバーに導入します。

- プラズマ生成:電場を印加し、前駆体ガスを光るプラズマに着火させます。

- 堆積:プラズマからの高反応性種がコンポーネントの表面(基板)に引き寄せられ、そこで化学反応を起こし、層を重ねて密で均一な固体膜を形成します。

決定的な利点:低温堆積

低温で動作できることは、単なるわずかな改善ではなく、PACVDを特徴づけるものであり、その採用の主な理由です。

低温が重要である理由

高温は、多くの材料の特性を反らせたり、溶融させたり、根本的に変化させたりする可能性があります。これにより、従来のCVDとの互換性がなくなります。

PACVDプロセスは、多くの場合、200〜400℃の範囲で動作し、多くの基板を損傷する閾値をはるかに下回ります。これにより、下にあるコンポーネントの完全性と性能が維持されます。

基板の可能性の拡大

この低温の利点により、これまで対象外であった幅広い材料をコーティングできるようになります。これには以下が含まれます。

- ポリマーおよびプラスチック

- アルミニウム合金

- 硬化鋼(熱処理に影響を与えることなく)

- 複雑な電子部品

トレードオフと制限の理解

PACVDは強力ですが、万能の解決策ではありません。客観的な評価には、その潜在的な欠点を理解する必要があります。

システムの複雑さとコスト

PACVDシステムには、洗練された真空チャンバー、ガス処理システム、RFまたはマイクロ波電源が必要です。これにより、初期の設備投資が、一部の単純なコーティング方法よりも高くなり、複雑になります。

プロセスの感度

最終的なコーティングの品質は、ガスの圧力、流量、プラズマ電力、温度など、複数の変数に対する正確な制御に大きく依存します。一貫性のある再現性のある結果を達成するには、かなりのプロセス専門知識が必要です。

PACVDコーティングの一般的な用途

PACVDの独自の機能は、性能と材料の完全性が最も重要となる産業で不可欠です。

耐摩耗性と耐食性

最も一般的な用途は、硬く、摩擦の少ないコーティングを作成することです。たとえば、ダイヤモンドライクカーボン(DLC)膜は、切削工具、自動車エンジン部品、医療用インプラントに適用され、寿命を劇的に延ばし、摩擦を低減します。

電子機器と光学機器

半導体製造では、PACVDを使用して、窒化ケイ素(SiNx)や二酸化ケイ素(SiO2)などの絶縁膜を堆積させます。また、光学レンズの反射防止コーティングや保護コーティングにも使用されます。

用途に合わせた適切な選択

適切なコーティング技術の選択は、材料と性能目標に完全に依存します。

- プラスチックやアルミニウムなどの熱に敏感な材料のコーティングを主な目的とする場合:PACVDは、利用可能な最も効果的で信頼性の高い選択肢の1つです。

- コンポーネントが非常に高温に耐えられ、単純な形状をコーティングする必要がある場合:従来の熱CVDの方が、よりシンプルで費用対効果の高いオプションかもしれません。

- 単純なアプリケーションで、絶対的に最低限の設備コストを主な目的とする場合:非真空プロセスを調査したいかもしれませんが、PACVD膜の性能と密着性を犠牲にすることになります。

結局のところ、PACVDは、これまで不可能だった方法で材料を強化することをエンジニアに可能にし、下にあるコンポーネントよりもはるかに耐久性のある表面を作成します。

要約表:

| 特徴 | PACVD | 従来のCVD |

|---|---|---|

| プロセス温度 | 200-400°C | >800°C |

| 主な利点 | 熱に敏感な材料をコーティング | 高温基板に対する高いスループット |

| 一般的な基板 | プラスチック、アルミニウム合金、電子部品 | シリコン、セラミック、耐火金属 |

| コーティングの例 | DLC、窒化ケイ素(SiNx) | 炭化ケイ素、タングステン |

高性能の低温コーティングでコンポーネントを強化する準備はできましたか?

KINTEKは、薄膜堆積ソリューションを含む高度なラボ機器を専門としています。当社の専門知識は、PACVDがポリマー、アルミニウム、医療機器などの材料に対するお客様のアプリケーションにとって正しい選択であるかどうかを判断するのに役立ちます。

今すぐ当社の専門家にご連絡いただき、お客様のプロジェクトについてご相談の上、当社のソリューションが製品の耐久性と性能をどのように向上させることができるかをご検討ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- スパークプラズマ焼結炉 SPS炉