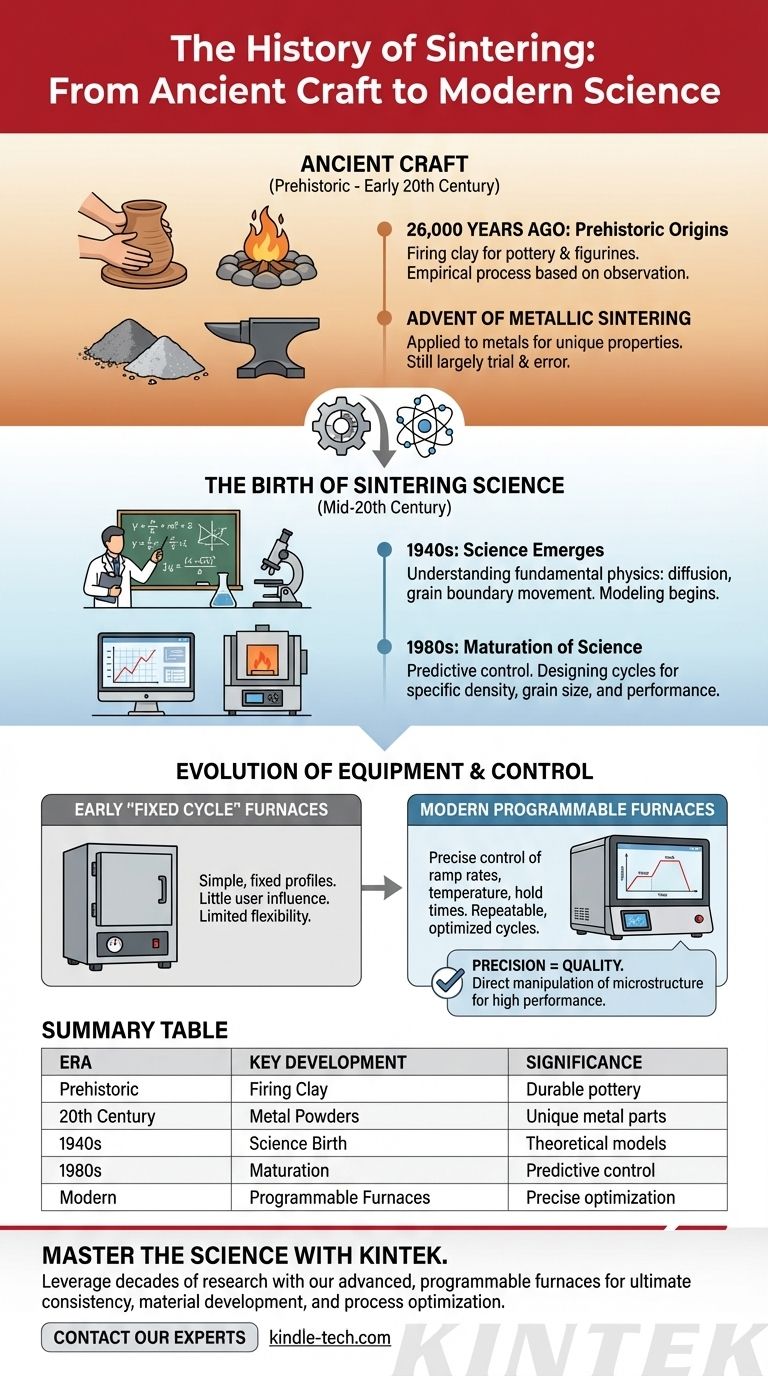

焼結の技術は古く、そのルーツは26,000年前に遡る陶磁器にあります。この長い歴史は、経験的な技術から精密で制御可能な科学へとゆっくりと進化してきた道のりを表しています。初期の職人は観察に基づいて粘土を焼成していましたが、焼結の真の科学的理解は1940年代になってようやく現れ始め、今日私たちが使用している高度な産業応用の道を開きました。

焼結の歴史は、2つの段階に分かれた進化として理解するのが最適です。それは基本的な材料のための先史時代の技術として始まり、後に物理学の深い理解と高度に制御可能な装置の開発によって、その現代的な力が解き放たれ、精密な科学的製造プロセスへと変貌しました。

古代の技術から産業技術へ

焼結の核心概念、つまり熱を使って粒子を溶融させずに固体の塊に結合させることは、現代の発明ではありません。しかし、その応用は数千年の間に著しく洗練されてきました。

陶磁器焼結の先史時代の起源

焼結の最も古い既知の使用は26,000年前に遡ります。これは、陶器や置物を作るために粘土や土の材料を焼成することを含んでいました。

これは完全に経験的なプロセスでした。初期の人類は、火で粘土を加熱すると硬く耐久性のあるものになることを知っていましたが、その根底にある原子拡散や粒子間のネック形成については何も知りませんでした。

金属焼結の登場

金属への焼結の応用は、その長い歴史の中で比較的新しい発展です。エンジニアや冶金学者は、陶磁器に使用されるのと同じ原理が金属粉末にも適用できることに気づきました。

これにより、溶融や鋳造が非実用的であったり、劣った結果を生み出したりする用途のために、独自の特性を持つ金属部品を作成する道が開かれました。

現代の材料:超硬合金

超硬合金のような比較的新しい材料は、焼結応用の頂点を表しています。これらの材料は、硬いセラミック相(炭化タングステンなど)と強靭な金属結合材(コバルトなど)を組み合わせています。

これらの高度な複合材料の作成は、現代の焼結科学が提供する精密な制御によってのみ可能であり、この技術が先史時代の起源からどれほど進化したかを示しています。

焼結科学の誕生

その歴史のほとんどにおいて、焼結は試行錯誤によって行われる「ブラックボックス」プロセスでした。20世紀は、技術が科学へと変わる重要な転換点となりました。

転換点:1940年代

焼結の科学的研究は1940年代に本格的に始まりました。研究者たちは、プロセスの背後にある基本的な物理学を調査し始めました。

結果を観察するだけでなく、質量輸送、原子拡散、粒界移動のメカニズムをモデル化し始めました。この研究は、焼結部品の最終的な特性を制御するための理論的基礎を築きました。

科学の成熟:1980年代

1980年代半ばまでに、焼結科学は著しく成熟しました。数十年前から開発されてきた理論モデルは洗練され、プロセスを予測的に制御できるようになりました。

この成熟は、エンジニアが特定の密度、粒径、機械的性能を達成するために、温度、時間、雰囲気を含む焼結サイクルを設計できることを意味しました。このプロセスはもはや推測ではなく、設計されたソリューションとなりました。

装置と制御の進化

技術から科学への道のりは、焼結炉の進化に完璧に反映されています。装置は、その時点で利用可能な理解と制御のレベルを直接反映しています。

「固定サイクル」の時代:初期の炉

初期の工業用焼結炉はシンプルで硬直的でした。通常、単一の固定加熱プロファイル、またはせいぜい数種類の事前プログラムされたサイクルを提供していました。

ユーザーはプロセスに影響を与える能力がほとんどありませんでした。柔軟性、最適化、幅広い材料を扱う能力を犠牲にして、シンプルさが優先されていました。

プログラマビリティの夜明け:現代の炉

現代の焼結炉は、高度に洗練されたプログラム可能な装置です。ユーザーはプロセスのすべての段階を正確に定義できます。

これには、特定の昇温速度(加熱の速さ)、最終温度、保持時間(ソーク時間)、および冷却速度の設定が含まれます。高度な炉は、数十種類の独自のプロファイルを保存でき、特定の生産実行における絶対的な再現性を保証します。

品質に対する制御の影響

この装置制御の飛躍は、成熟した科学の実践的な応用です。熱プロファイルの精密な制御により、部品の最終的な微細構造を直接操作できます。これは、高密度を達成し、不要な粒成長を防ぎ、最終部品の機械的特性を最大化するための鍵となります。

この歴史があなたのプロセスにどう役立つか

古代の芸術から現代科学へのこの進化を理解することは、今日の技術を効果的に活用するために不可欠です。それは、なぜプロセス制御が最も重要であるかを説明します。

- 一貫性と高性能に重点を置く場合:現代の炉の完全なプログラマビリティを活用し、拡散と粒成長の科学的原理を適用して、部品の最終微細構造を最適化するサイクルを設計してください。

- 新しい材料の開発に重点を置く場合:焼結が成熟した科学であることを認識してください。これは、予測モデルが実験を導き、過去の純粋に経験的な方法と比較して大幅な時間を節約できることを意味します。

- 基本的な部品製造に重点を置く場合:単純な応用であっても、現代の装置が提供する再現性から多大な恩恵を受けることを認識してください。これは、より多くのプロセス制御に対する歴史的な要求の直接的な結果です。

この道のりを理解することで、科学的な精度でプロセスを習得し、結果を制御するための準備が整います。

要約表:

| 時代 | 主要な発展 | 意義 |

|---|---|---|

| 先史時代 | 粘土の焼成(26,000年前) | 経験的な技術。耐久性のある陶器を作成 |

| 20世紀 | 金属粉末への応用 | 独自の金属部品の作成を可能に |

| 1940年代 | 焼結科学の誕生 | 拡散と粒成長の理論モデル |

| 1980年代 | 科学の成熟 | 密度と特性の予測制御 |

| 現代 | プログラム可能な炉 | 最適化のための熱プロファイルの精密制御 |

KINTEKで焼結科学をマスターしましょう。

当社の高度でプログラム可能な焼結炉は、数十年にわたる科学研究と開発をあなたの指先にもたらします。生産における究極の一貫性を達成すること、新しい材料を開発すること、または現在のプロセスを最適化することに焦点を当てるかどうかにかかわらず、KINTEKの実験装置は、結果を再現し、優れた材料特性を達成するために必要な精密な制御を提供します。

科学的な精度で結果を制御する準備はできていますか? 今すぐ当社の焼結専門家にお問い合わせください。当社のソリューションがお客様の特定の実験室のニーズをどのように満たすことができるかについてご相談ください。

ビジュアルガイド