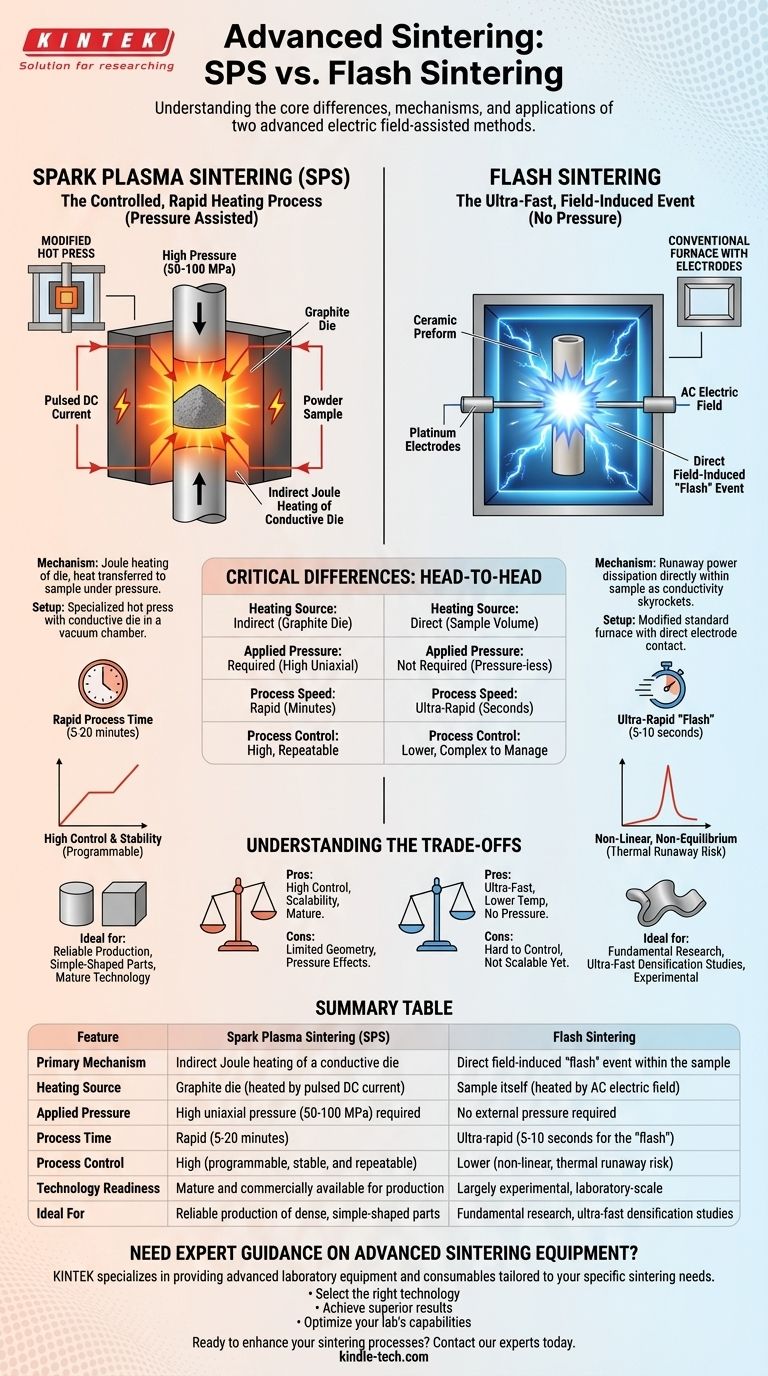

本質的に、スパークプラズマ焼結(SPS)とフラッシュ焼結はどちらも、電場を利用して材料を急速に高密度化する先進的な手法です。しかし、それらは根本的に異なる原理で動作します。SPSは、導電性のダイスと圧力を使用する制御された急速加熱プロセスであるのに対し、フラッシュ焼結は、材料自体の中でほぼ瞬時の高密度化を引き起こす超高速の場誘起現象です。

決定的な違いは、電場の役割と物理的なセットアップにあります。SPSは電場を使用して黒鉛ダイスを加熱し、そのダイスが圧力下でサンプルを加熱します。一方、フラッシュ焼結は電場をサンプルに直接印加し、わずか数秒で突然の内部高密度化イベントを誘発します。

スパークプラズマ焼結(SPS)の解剖

スパークプラズマ焼結は、場アシスト焼結技術(FAST)とも呼ばれ、より確立され、市販されているプロセスです。

コアメカニズム:ジュール熱と圧力

SPSは、粉末サンプルを含む導電性の黒鉛ダイスにパルス直流(DC)電流を流すことによって機能します。この電流がジュール効果により莫大な熱を発生させます。

この熱はサンプルに迅速かつ均一に伝達されます。同時に、高い一軸圧力(例:50~100 MPa)が印加され、粒子の再配列と高密度化が促進されます。

セットアップ:改造された熱プレス機

SPS装置は本質的に特殊な熱プレス機です。粉末は黒鉛ダイスに充填され、そのダイスは真空チャンバー内の2つのパンチの間に配置されます。ダイスとパンチのアセンブリ全体が、発熱体および圧力印加ツールとして機能します。

主な特徴:高速かつ均一

SPSの主な利点は、その速度と制御性にあります。従来の焼結に数時間かかるのに対し、最大1000°C/分の非常に高い昇温速度を達成し、数分で完全な高密度化を実現します。この短い時間により、微細な結晶粒構造が維持されます。

フラッシュ焼結の理解

フラッシュ焼結は、さらに高速な時間スケールで結果をもたらす、より新しく、より実験的な技術です。

コアメカニズム:「フラッシュ」イベント

フラッシュ焼結では、2つの電極がセラミックの予備成形体に直接取り付けられ、その成形体が従来の炉内に配置されます。炉はサンプルを特定の温度まで予備加熱します。

その後、交流(AC)電場が印加されます。温度と電界強度の臨界的な組み合わせに達すると、材料の電気伝導度が突然劇的に増加します。これにより、サンプル内で暴走的な電力損失イベントが引き起こされ、わずか5~10秒で完全な高密度化が達成されます。

セットアップ:電極を備えた従来の炉

特殊なSPS装置とは異なり、フラッシュ焼結は標準的な実験室用炉を改造することで実施できます。主要な構成要素は、電源と、サンプルに直接接触する電極(通常は白金)です。重要な点として、高い外部圧力は必要ありません。

主な特徴:超高速かつ非線形

フラッシュ焼結は、その極端な速度と非線形挙動によって定義されます。「フラッシュ」はしきい値現象であり、臨界点に達するまで何も起こらず、達すると高密度化がほぼ瞬時に発生します。

決定的な違い:比較対照

これらの技術がどこで分岐するかを理解することが、適切な技術を選択する鍵となります。

加熱源と方法

SPSは主に間接加熱を使用します。電流が黒鉛ダイスを加熱し、そのダイスが伝導と放射によってサンプルを加熱します。

フラッシュ焼結は直接加熱を使用します。伝導率が急上昇するにつれて、エネルギーがサンプル体積内で直接消費され、高密度化が引き起こされます。

速度と時間スケール

SPSは高速であり、全プロセス時間は通常5分から20分の範囲です。

フラッシュ焼結は超高速です。「フラッシュ」と呼ばれる実際の高密度化イベントは、数秒で完了します。

印加圧力

SPSは本質的に圧力支援技術です。高い一軸圧力がプロセスの重要な構成要素です。

フラッシュ焼結は通常、外部圧力を必要としません。高密度化は、材料内部の電気熱イベントによって完全に駆動されます。

トレードオフの理解

どちらの技術も万能ではありません。それぞれに重要なトレードオフがあります。

プロセス制御と安定性

SPSは優れたプロセス制御を提供します。温度と圧力のプロファイルはプログラム可能で再現性が高いため、堅牢で信頼性の高い製造技術となっています。

フラッシュ焼結は非平衡プロセスであり、管理が難しい場合があります。「フラッシュ」イベントは熱暴走の一種であり、サンプルの損傷、溶融、またはアークを防ぐために電流を制限することによって慎重に制御する必要があります。

サンプル形状とスケーラビリティ

SPSは、剛性の高い黒鉛ダイスに収まる単純な形状とサイズ(通常は円筒形または正方形)に限定されます。ただし、この技術は成熟しており、産業生産のための大型機械が利用可能です。

フラッシュ焼結は原理的には形状に関してより柔軟性がありますが、現在でははるかに成熟度が低いです。それは主に実験室規模の技術であり続け、産業用途へのスケールアップは大きな継続的な課題です。

用途に応じた適切な選択

選択は、基礎研究から産業生産まで、プロジェクトの目標に完全に依存します。

- 信頼性の高い高密度で単純な形状の部品の製造に重点を置く場合: SPSは、高品質の結果を達成するための、より成熟した、堅牢で、予測可能な選択肢です。

- 超高速高密度化に関する基礎研究に重点を置く場合: フラッシュ焼結は、極端な非平衡条件下での材料挙動を研究するための、比類のない独自の機会を提供します。

- 可能な限り低い炉温度での焼結に重点を置く場合: フラッシュ焼結は、SPSよりも数百度低い炉温度で高密度化を達成できます。

- 圧力誘起効果や工具コストの回避に重点を置く場合: フラッシュ焼結の無圧特性とより単純な装置は、特定の研究用途にとって魅力的な選択肢となります。

結局のところ、適切な先進焼結方法を選択するには、制御された急速加熱プロセス(SPS)と超高速の場駆動型物理現象(フラッシュ)のどちらを選択しているのかを理解する必要があります。

要約表:

| 特徴 | スパークプラズマ焼結 (SPS) | フラッシュ焼結 |

|---|---|---|

| 主要メカニズム | 導電性ダイスの間接的なジュール加熱 | サンプル内部での直接的な場誘起「フラッシュ」イベント |

| 加熱源 | 黒鉛ダイス(パルスDC電流で加熱) | サンプル自体(AC電場で加熱) |

| 印加圧力 | 高い一軸圧力(50~100 MPa)が必要 | 外部圧力は不要 |

| プロセス時間 | 高速(5~20分) | 超高速(「フラッシュ」に5~10秒) |

| プロセス制御 | 高い(プログラム可能、安定、再現性あり) | 低い(非線形、熱暴走のリスクあり) |

| 技術成熟度 | 成熟しており、生産向けに市販されている | 主に実験的、実験室規模 |

| 最適用途 | 高密度で単純な形状の部品の信頼性の高い製造 | 基礎研究、超高速高密度化の研究 |

先進焼結装置に関する専門家のガイダンスが必要ですか?

スパークプラズマ焼結とフラッシュ焼結の選択は、研究成果と生産効率に影響を与える重要な決定です。KINTEKは、お客様固有の焼結ニーズに合わせて調整された先進的な実験装置と消耗品の提供を専門としています。

私たちが支援すること:

- 適切な技術の選択: SPSによる堅牢な生産であれ、フラッシュ焼結による最先端の研究であれ、お客様の用途に最適な技術を選択します。

- 優れた結果の達成: 正確な温度制御、均一な加熱、信頼性の高いパフォーマンスにより、優れた結果を実現します。

- ラボ能力の最適化: 効率を高め、材料開発のタイムラインを加速する装置で、ラボの能力を向上させます。

焼結プロセスを強化する準備はできましたか? 今すぐ専門家にご連絡ください。個別相談を行い、KINTEKのソリューションがお客様の成功をどのように推進できるかをご確認ください。

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- 真空システム用CF KFフランジ真空電極貫通リードシールアセンブリ

- 9MPa空気圧焼結炉(真空熱処理付)

- 真空歯科用ポーセリン焼結炉

- 熱処理・焼結用600T真空誘導熱プレス炉

よくある質問

- 炭素粉末ベッドは、ニアネットシェイプ焼結をどのように促進しますか?SPSによる複雑なTi2AlCギアの製造をマスターする

- ライナーとして黒鉛箔を使用する目的は何ですか? ZrB2-SiCグラフェン複合材の焼結最適化

- ホット等方圧プレス(HIP)システムは、高エントロピー合金のグリーンボディをどのように強化しますか? 材料密度100%の達成

- 真空熱間プレス焼結炉は、Al-30%Sc合金の高密度化をどのように促進しますか?

- 拡散接合における油圧の機能とは? 高度な複合材料統合をマスターする

- WC-10Co焼結において、真空熱間プレス炉はどのような重要な役割を果たしますか?完全密度化と超微細粒子の達成

- 真空熱間プレス焼結炉は、どのような重要な処理条件を提供しますか?高性能複合材料の実現

- ダイヤモンド/アルミニウム複合材にとって真空熱間プレス炉が重要なのはなぜですか?熱伝導率の最大化