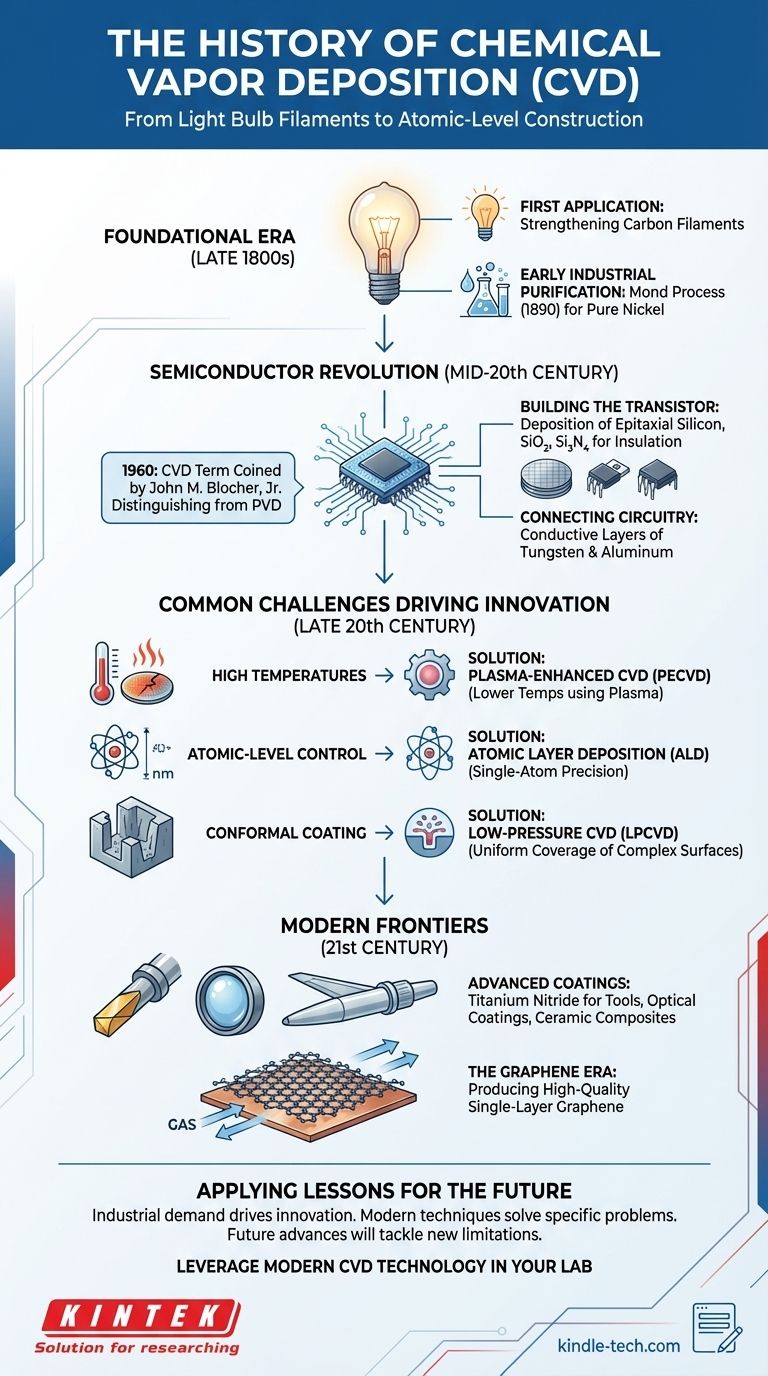

化学気相成長(CVD)の歴史は、その核心原理が1世紀以上前に観察されていたものの、半導体時代の到来とともに正式に定義され、急速に進歩した技術であることを示しています。この用語は、物理的方法と区別するために1960年にジョン・M・ブロッカー・ジュニアによって造られましたが、そのルーツは19世紀後半の白熱電球に関する初期の実験にまで遡ります。

CVDの進化は、科学的原理が産業上の必要性によって変革された明確な物語です。それは単純なコーティングのためのニッチな技術から、事実上すべての現代エレクトロニクスと先端材料を支える原子レベルの構築ツールへと成長しました。

基礎の時代:初期の発見

気体状態での化学反応を利用して固体堆積物を作成するという基本的な概念は、正式な名称が存在するよりもはるかに長く実践されてきました。

最初の応用:電球のフィラメント

1800年代後半、白熱電球の開発者は、脆い炭素フィラメントという課題に直面していました。彼らは、炭化水素ガス雰囲気中でこれらのフィラメントを加熱すると、ガスが分解され、フィラメントの強度と寿命を大幅に向上させる炭素層が堆積することを発見しました。これは、本質的にCVDの最初の主要な産業用途でした。

初期の工業精製

ほぼ同時期に、ニッケルを精製するために1890年にモンドプロセスが開発されました。このプロセスでは、不純なニッケルを一酸化炭素と反応させて揮発性のガス(ニッケルカルボニル)を形成し、その後、別のチャンバーで熱によって分解して超高純度のニッケルを堆積させました。これは、CVDが非常に高純度の材料を作成する能力を実証しました。

半導体革命:精密さへの新たな要求

20世紀半ばは、CVDの歴史における最も重要な転換点となりました。エレクトロニクス産業の台頭は、CVDだけが満たせる需要を生み出しました。

正式な定義

1960年、ジョン・M・ブロッカー・ジュニアは正式に化学気相成長(Chemical Vapor Deposition)という用語を提案しました。この行為は、CVDを蒸発やスパッタリングなどのプロセスを含む物理気相成長(PVD)から分離し、材料科学の明確な分野として正式に確立したため、非常に重要でした。

トランジスタの構築

集積回路の開発には、信じられないほど薄く、純粋で均一な異なる材料の層を堆積させる能力が必要でした。CVDは、マイクロチップの基礎を形成するエピタキシャルシリコン、および絶縁に使用される二酸化ケイ素と窒化ケイ素膜を堆積させるための主要な方法となりました。

回路の接続

回路が複雑になるにつれて、CVDは導電層を堆積させるためにも応用されました。単一チップ上の数百万のトランジスタを接続する微細な配線として機能するタングステンやアルミニウムなどの金属を堆積させる技術が開発されました。

イノベーションを推進した共通の課題

CVDの歴史は、成功だけでなく、根本的な限界を克服する歴史でもあります。これらの課題が、より高度なCVD技術の開発の主要な触媒となりました。

高温の問題

従来のCVDプロセスでは、必要な化学反応を促進するために非常に高い温度が必要です。この熱は、半導体ウェハー上の繊細な既存の層を損傷または変化させる可能性があります。この制限が、プラズマ強化CVD(PECVD)の発明に直接つながりました。PECVDは、エネルギー豊富なプラズマを使用して、はるかに低い安全な温度で堆積を可能にします。

原子レベルの制御の追求

電子部品がナノメートルスケールに縮小するにつれて、製造業者は単一原子の精度で膜厚を制御する必要がありました。この一見不可能な要求が、原子層堆積(ALD)の開発を促しました。ALDはCVDのサブクラスであり、前駆ガスが一度に1つずつチャンバーにパルスされ、完璧な原子層を一度に1つずつ成長させることができます。

コンフォーマルコーティングの必要性

初期のCVD方法は、現代のマイクロチップの複雑な三次元トレンチや構造を均一にコーティングするのに苦労しました。これにより、低圧CVD(LPCVD)が誕生しました。この技術は、前駆ガスがすべての表面に均一に到達してコーティングする能力を向上させ、隙間や欠陥がないことを保証します。

現代のフロンティア:エレクトロニクスを超えて

CVDの開発はエレクトロニクスによって推進されましたが、その応用は工学および材料科学のほぼすべての分野に劇的に拡大しています。

先端コーティングと材料

今日、CVDは切削工具に超硬質の窒化チタンコーティングを施したり、レンズに傷つきにくい光学コーティングを作成したり、航空宇宙産業向けに高性能セラミック複合材料を製造したりするために使用されています。

グラフェン時代

最近では、CVDは、大面積で高品質な単層グラフェンを製造するための主要な方法となっています。加熱された銅箔にメタンガスを流すことで、研究者は均一なグラフェン膜を成長させることができ、次世代エレクトロニクス、センサー、複合材料におけるグラフェンの可能性を解き放ちます。

これらの歴史的教訓を応用する

CVDの進化を理解することは、今日の技術におけるその役割を評価するための明確な枠組みを提供します。

- プロセスの選択に重点を置く場合:PECVDやALDのような現代の技術は、古い方法に内在する特定の課題(熱と精度)を解決するために開発されたことを認識してください。

- 材料科学に重点を置く場合:特に半導体分野からの産業需要が、薄膜堆積におけるイノベーションの最大の原動力であったことに注目してください。

- 将来の開発に重点を置く場合:堆積技術における次の大きな進歩は、おそらく明日の技術を生産する上で遭遇する根本的な限界から生まれることを理解してください。

CVDの旅は、単純なフィラメントを強化することから、人類が知る最も複雑なデバイスを構築することへと続き、その比類ない汎用性と制御性の証です。

要約表:

| 時代 | 主要な発展 | 影響 |

|---|---|---|

| 1800年代後半 | 電球の炭素フィラメントの強化 | CVD原理の最初の産業利用 |

| 1890年 | ニッケル精製のためのモンドプロセス | CVDが高純度材料を作成する能力を実証 |

| 1960年 | ジョン・M・ブロッカー・ジュニアによって「CVD」という用語が造られる | PVDと区別し、分野を正式に確立 |

| 20世紀半ば | 半導体向けのエピタキシャルシリコン、SiO₂、Si₃N₄の堆積 | 集積回路およびエレクトロニクス産業の基礎となる |

| 20世紀後半 | PECVD、LPCVD、ALDの開発 | 高温、コンフォーマル性、原子レベルの精度に関する課題を解決 |

| 21世紀 | グラフェンおよび先端コーティングの製造 | エレクトロニクス、航空宇宙、光学向けの新しい材料に拡大 |

あなたの研究室で現代のCVD技術の精密さを活用する準備はできていますか?

CVDの歴史は、材料堆積の課題を解決することがいかにイノベーションを推進するかを示しています。KINTEKは、最先端の研究と生産に必要な高度な実験装置と消耗品を提供することに特化しています。次世代半導体、グラフェンベースのデバイス、または高性能コーティングを開発している場合でも、お客様の作業をサポートするソリューションをご用意しています。

当社の専門知識がお客様の研究室の能力をどのように向上させることができるかについて、今すぐお問い合わせください。材料科学の未来を共に築きましょう。お問い合わせフォームからご連絡ください

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉