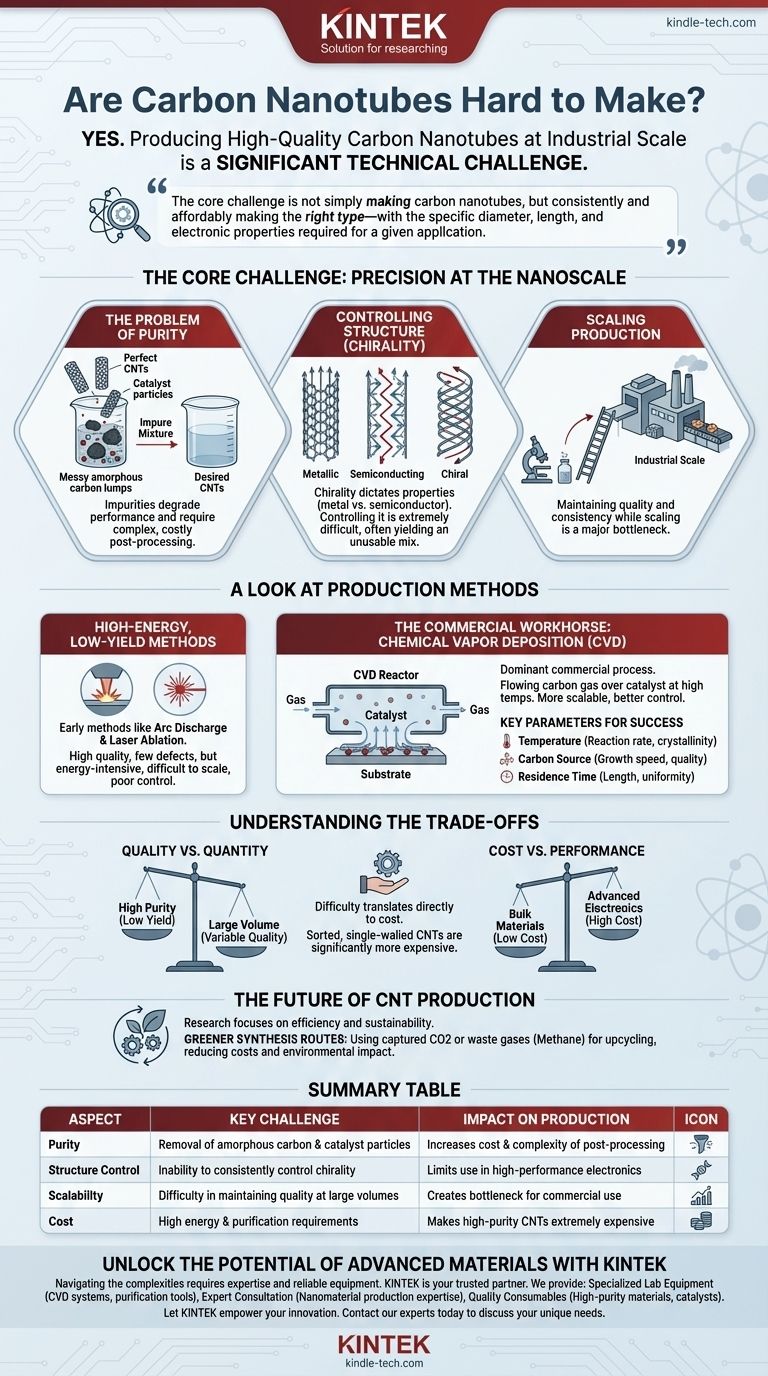

はい、高品質なカーボンナノチューブを工業規模で生産することは、重大な技術的課題です。実験室で合成することは可能ですが、その難しさは、構造の制御、純度の確保、そして費用対効果の高い方法での生産規模の拡大にあります。これらの要因が、その驚くべき特性と広範な商業的採用との間の主要なボトルネックを生み出しています。

中心的な課題は、単にカーボンナノチューブを作ることではなく、特定の用途に必要な特定の直径、長さ、および電子的特性を持つ適切な種類のナノチューブを、一貫して手頃な価格で製造することです。

中心的な課題:ナノスケールでの精度

カーボンナノチューブ(CNT)の合成は、基本的に制御された原子レベルの自己組織化プロセスです。マクロスケールの製造とは異なり、部品を機械加工するだけではできません。炭素原子が完璧な円筒形構造に配列するための完璧な条件を作り出す必要があります。

純度の問題

ほとんどの合成方法では、材料の混合物が生成されます。これには目的のCNTだけでなく、アモルファス炭素や残存触媒粒子などの不要な副産物も含まれます。

これらの不純物は性能を低下させるため、複雑な後処理工程を通じて除去する必要があり、これがコストと複雑さを大幅に増加させます。

構造の制御(キラル性)

CNTの特性は、そのキラル性、つまりグラフェンシートがチューブを形成するために「巻き上げられる」角度によって決定されます。これにより、CNTが金属として振る舞うか半導体として振る舞うかが決まります。

合成中のキラル性制御は、この分野で最も難しい課題の1つです。ほとんどのプロセスではさまざまな種類の混合物が生成され、純粋な半導体CNTを必要とする高性能エレクトロニクスには使用できません。

生産方法の概要

さまざまな方法が開発されており、それぞれ品質、収量、スケーラビリティにおいて異なる特性を持っています。

高エネルギー、低収率の方法

アーク放電やレーザーアブレーションのような初期の方法では、強力なエネルギーを使用して炭素源(グラファイトなど)を気化させます。これらの技術は、構造欠陥の少ない高品質なCNTを製造できます。

しかし、これらはエネルギー集約型であり、スケールアップが難しく、最終製品の混合物の制御が不十分であるため、大量の商業生産には適していません。

商業的な主力:化学気相成長法(CVD)

化学気相成長法(CVD)は、今日主流の商業プロセスです。これは、触媒ナノ粒子でコーティングされた基板上に炭素含有ガスを高温で流すことを含みます。

触媒粒子がガス分子を分解し、炭素原子がその表面にチューブとして組み立てられます。CVDは、より古い方法よりもスケーラブルであり、より優れた制御を提供します。

成功のための主要なパラメータ

CVDでの成功は、動作パラメータを綿密に制御することにかかっています。

- 温度:反応速度とCNTの結晶性に影響を与えます。

- 炭素源:ガスの種類と濃度は、成長速度と品質に影響します。

- 滞留時間:ガスが反応器に滞留する時間は、ナノチューブの長さと均一性に影響を与えます。

これらの条件のわずかなずれでも、プロセスの生産性と最終製品の品質が劇的に変化する可能性があります。

トレードオフの理解

生産方法を選択する際には、品質、量、コストの間で重要なバランスを取る必要があります。

品質 vs. 量

アーク放電のような高エネルギー法は、高純度のCNTを製造するのに優れていますが、生産量は非常に少量です。

逆に、CVDは何トンものCNTを生産できますが、その大量生産において一貫した高品質と純度を達成することが、依然として主要な技術的課題です。

コスト vs. 性能

生産の難しさは直接コストに反映されます。複合材料の強化に使用されるバルクの多層CNTは、比較的安価です。

対照的に、高度なエレクトロニクス用の選別された単層CNTは、複雑な合成と精製が必要なため、数千倍高価になることがあります。

CNT生産の未来

研究は、CNT合成をより効率的、制御可能、かつ持続可能にすることに重点を置いています。

より環境に優しい合成経路

新しい方法では、より持続可能な原料を使用することを目指しています。これには、捕捉された二酸化炭素(CO2)やメタンのような廃ガスを貴重なCNTに変換する革新的なプロセスが含まれます。

これらの「アップサイクリング」アプローチは、生産コストを削減し、環境に良い影響を与える可能性があり、効果的にスケールアップできれば業界に革命をもたらす可能性があります。

目標に合った適切な選択をする

CNT製造の「難しさ」は、特定のニーズによって異なります。

- 高性能エレクトロニクスや研究が主な焦点である場合:この品質を達成することが最も難しい課題であるため、専門サプライヤーから高価な高純度CNTを調達する準備をしてください。

- バルク材料の強化(例:複合材料、コーティング)が主な焦点である場合:CVDで製造された市販のCNTは、実行可能で費用対効果の高い選択肢ですが、設計において変動性を考慮する必要があります。

- 将来性確保と持続可能性が主な焦点である場合:廃原料を使用する新しい方法を注意深く監視してください。これらは将来のプロジェクトの費用対効果分析を劇的に変える可能性があります。

これらの生産の現実を理解することが、カーボンナノチューブの驚くべき特性をうまく活用するための第一歩です。

要約表:

| 側面 | 主要な課題 | 生産への影響 |

|---|---|---|

| 純度 | アモルファス炭素および触媒粒子の除去 | 後処理のコストと複雑さが増加 |

| 構造制御 | キラル性を一貫して制御できないこと | 高性能エレクトロニクスでの使用を制限 |

| スケーラビリティ | 大量生産で品質を維持することの難しさ | 広範な商業利用のボトルネックとなる |

| コスト | 高いエネルギーと精製要件 | 高純度CNTを非常に高価にする |

KINTEKで先端材料の可能性を解き放つ

カーボンナノチューブ生産の複雑さを乗り越えるには、専門知識と信頼できる機器が必要です。研究をスケールアップする場合でも、CNTを商業用途に統合する場合でも、KINTEKは信頼できるパートナーです。

KINTEKが提供するもの:

- 専門の実験装置:精密なCVDシステムから精製ツールまで、先端材料合成に必要な技術を提供します。

- 専門家によるコンサルテーション:当社のチームはナノ材料生産のニュアンスを理解しており、お客様の特定の品質およびスケーラビリティ目標に合った適切なソリューションを選択するお手伝いをします。

- 高品質な消耗品:当社の高純度材料と触媒で一貫した結果を保証します。

KINTEKがお客様のイノベーションを力強く推進します。

今すぐ専門家にご連絡ください。先端材料科学におけるお客様の研究所の独自のニーズをどのようにサポートし、次世代製造の課題を克服できるかについてご相談ください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン