ロータリーキルンの熱源は、その核となる強力なバーナーです。このバーナーは、通常キルンの排出端に配置され、高温の炎を発生させ、処理ガスと内部の耐火壁の両方を加熱します。特定の燃料は多岐にわたりますが、原理は同じです。処理される材料の望ましい化学反応または物理的変化を促進するために、非常に高温の環境を作り出します。

熱源はバーナーシステムですが、ロータリーキルンの真の有効性は、熱を発生させるだけでなく、回転、ガス流、内部熱交換器を介してその熱を材料に伝達するための洗練された設計にあります。

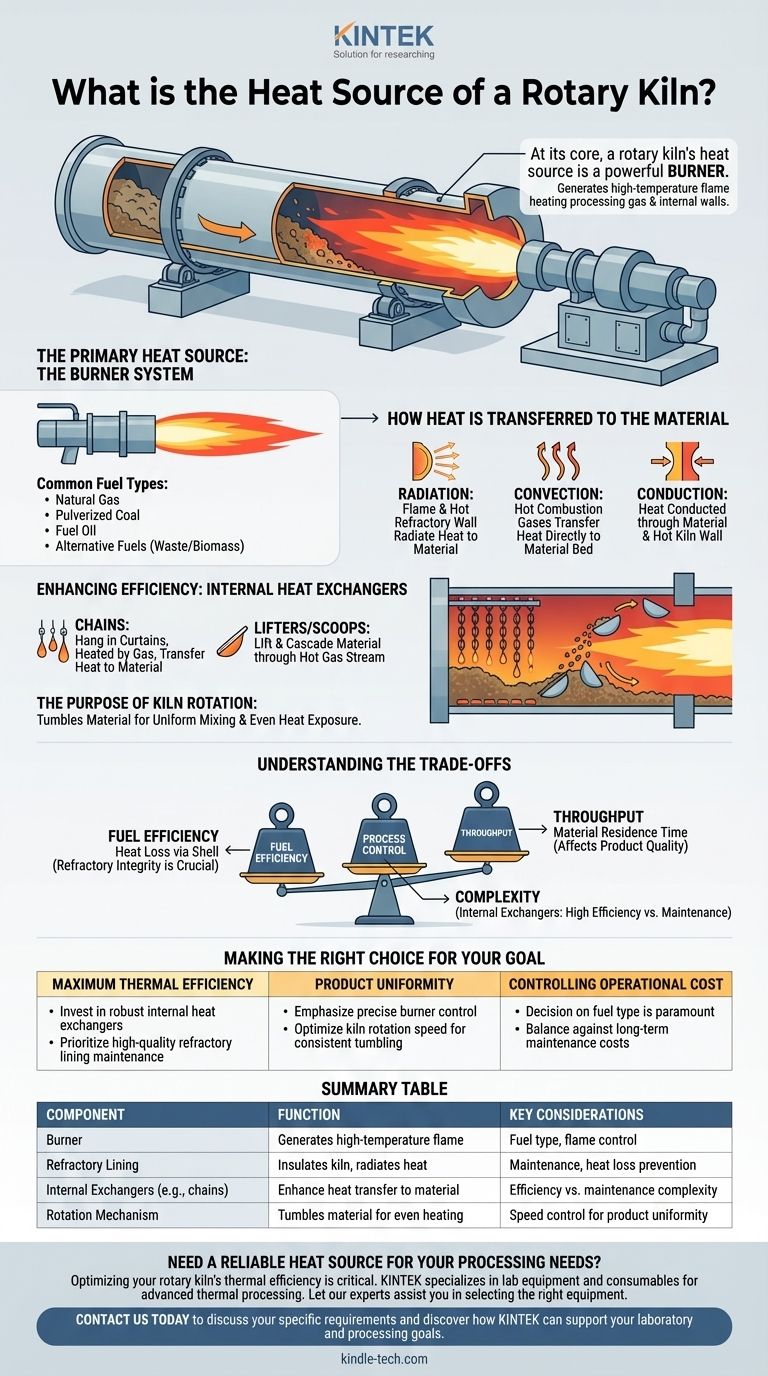

主要な熱源:バーナーシステム

プロセスは、莫大な熱エネルギーの生成から始まります。これは受動的な熱ではなく、システム全体のエンジンとして機能する、方向付けられ制御された炎です。

バーナーの役割

大型の高強度バーナーがキルンの一端に取り付けられています。これは回転する円筒の中心軸に沿って長い炎を投射し、放射熱の主要な源を生成します。この炎の温度、形状、長さは重要な制御パラメータです。

一般的な燃料の種類

燃料の選択は、コスト、入手可能性、およびプロセス要件によって決まります。一般的な燃料には、天然ガス、微粉炭、重油、そしてますます増えている産業廃棄物やバイオマスなどの代替燃料が含まれます。各燃料は、キルン内の熱プロファイルに影響を与える異なる燃焼特性を持っています。

熱が材料に伝達される方法

熱を発生させることは最初のステップにすぎません。キルンの設計は、この熱が複数のメカニズムが連携して効率的に材料に伝達されるように最適化されています。

熱伝達の3つのモード

ロータリーキルン内の熱交換は、放射、対流、伝導を介して行われます。

- 放射:これはしばしば主要なモードです。材料は、炎から直接放射される熱と、キルンシェルの高温の耐火ライニングから放射される熱を吸収します。

- 対流:キルン内を流れる高温の燃焼ガスが、材料層に直接熱を伝達します。

- 伝導:材料が転がり、高温のキルン壁に接触するにつれて、熱は材料層自体と高温のキルン壁から伝導されます。

内部熱交換器の重要な役割

熱伝達、特に対流熱伝達を強化するために、キルンにはしばしば内部熱交換器が取り付けられます。最も一般的なタイプはチェーンで、カーテンのように吊り下げられ、高温ガスによって加熱されます。キルンが回転すると、熱いチェーンが材料層を通過し、直接熱を伝達します。

他の設計では、キルンシェルに沿ってリフターまたはスクープを使用します。これらは材料を継続的に持ち上げ、高温ガス流の中に落下させることで、熱交換に利用できる表面積を劇的に増加させます。

キルン回転の目的

キルンのゆっくりとした一定の回転は基本的です。これにより材料が転がり、徹底的に混合され、3つの熱伝達モードすべてに均一にさらされることが保証されます。これにより、局所的な過熱を防ぎ、均一な最終製品を保証します。

トレードオフを理解する

ロータリーキルンの効率は、相互作用する要因のバランスです。ある領域を最適化すると、慎重に管理しないと別の領域に悪影響を与える可能性があります。

燃料効率 vs. 熱損失

強力なバーナーは必要な熱を提供しますが、キルンシェルから逃げるエネルギーはすべて無駄になります。耐火ライニングは主要な断熱材であり、その完全性は非常に重要です。劣化したライニングは燃料を無駄にするだけでなく、キルンの鋼製シェルを損傷する可能性もあります。

処理能力 vs. 熱伝達

供給速度(処理能力)を上げると生産量を増やすことができますが、キルン内の材料の滞留時間も短くなります。材料が速く動きすぎると、十分にまたは均一に加熱されず、製品の品質が低下する可能性があります。システムの熱伝達能力は、その処理能力に自然な限界を生み出します。

プロセス制御 vs. 複雑性

チェーンシステムのような複雑な内部熱交換器を追加すると、熱効率が大幅に向上します。しかし、それらは機械的な複雑さも増し、摩耗、腐食、および潜在的な目詰まりの対象となり、より洗練されたメンテナンスと運用監視が必要になります。

目標に合った適切な選択をする

キルンの加熱システムの設計と操作は、プロセスの特定の目標と一致している必要があります。

- 熱効率の最大化が主な焦点の場合:堅牢な内部熱交換器システムに投資し、高品質の耐火ライニングのメンテナンスを優先します。

- 製品の均一性が主な焦点の場合:正確なバーナー制御を重視し、キルンの回転速度を最適化して、一貫した材料の転がりと熱曝露を確保します。

- 運用コストの管理が主な焦点の場合:燃料の種類に関する決定が最も重要になり、耐火物とバーナーシステムの長期的なメンテナンスコストとのバランスが取られます。

最終的に、加熱システムはキルン全体の統合された一部であり、バーナーがエネルギーを提供し、キルンの機械設計がそれを効果的に伝達します。

要約表:

| コンポーネント | 機能 | 主な考慮事項 |

|---|---|---|

| バーナー | 高温の炎を生成 | 燃料の種類(ガス、石炭、油)、炎の制御 |

| 耐火ライニング | キルンを断熱し、熱を放射 | メンテナンス、熱損失防止 |

| 内部熱交換器(例:チェーン) | 材料への熱伝達を強化 | 効率 vs. メンテナンスの複雑さ |

| 回転機構 | 均一な加熱のために材料を転がす | 製品の均一性のための速度制御 |

処理ニーズに信頼できる熱源が必要ですか?

ロータリーキルンの熱効率を最適化することは、製品の品質とコスト管理にとって非常に重要です。KINTEKでは、高度な熱処理をサポートするラボ機器と消耗品を専門としています。R&Dのスケールアップであろうと、生産ラインの維持であろうと、当社のソリューションは正確な温度管理と均一な熱伝達を実現するのに役立ちます。

お客様のプロセス効率を向上させるための適切な機器の選択について、当社の専門家がお手伝いいたします。今すぐお問い合わせください お客様の具体的な要件について話し合い、KINTEKがお客様のラボおよび処理目標をどのようにサポートできるかを発見してください。

ビジュアルガイド

関連製品

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- 活性炭再生用電気ロータリーキルン小型ロータリー炉

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉