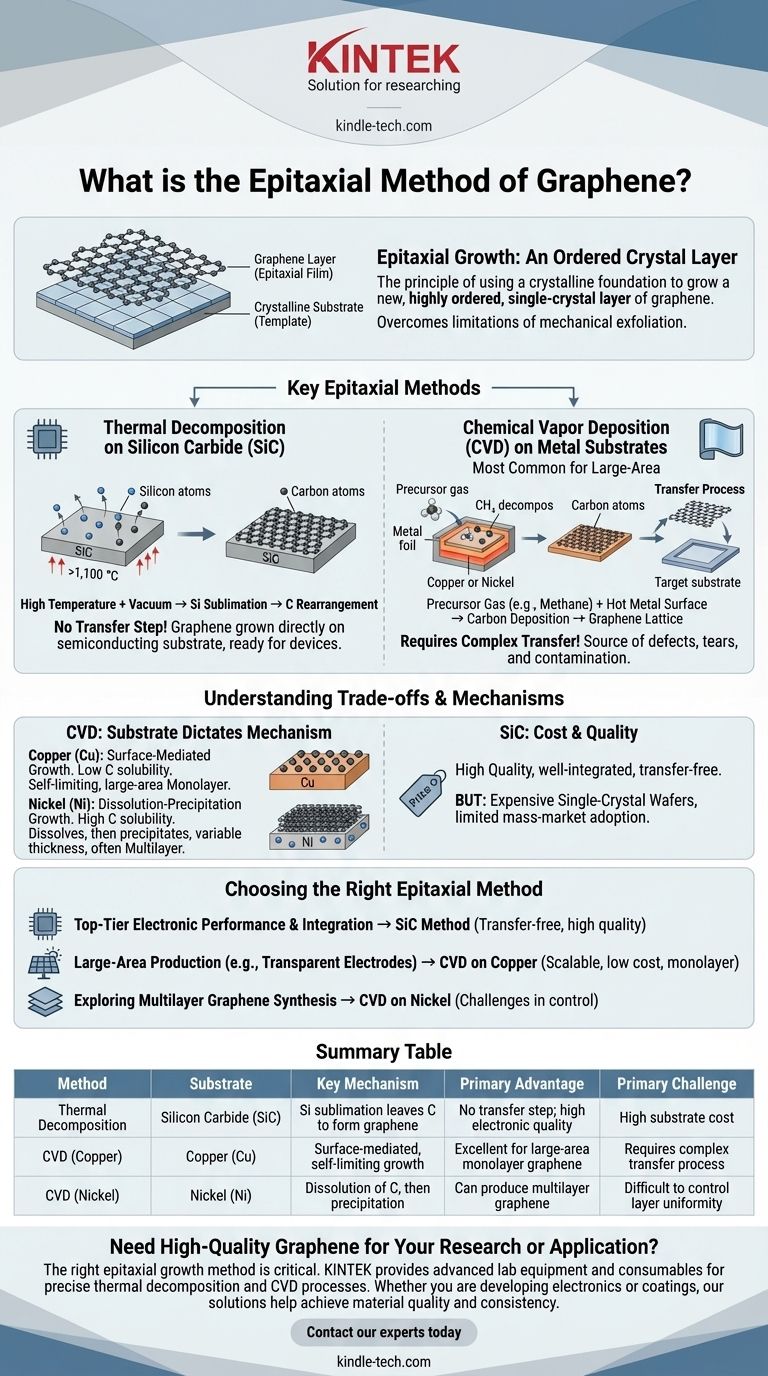

グラフェンのエピタキシャル成長とは、結晶基板の表面に薄く、高度に秩序だった単結晶グラフェン層を成長させる方法のカテゴリを指します。主な2つの技術は、炭化ケイ素(SiC)の熱分解と、触媒金属基板上での化学気相成長(CVD)です。どちらの場合も、基板の基底結晶構造がテンプレートとして機能し、炭素原子が高品質のグラフェン格子を形成するように導きます。

エピタキシーは単一の方法ではなく、原理です。新しい秩序だった結晶層をその上に成長させるために結晶基盤を使用します。グラフェンの場合、このアプローチは、機械的剥離などの方法で生成される小さくランダムな向きのフレークよりも、大面積で高品質な膜を作成するために使用されます。

エピタキシーの原理:秩序だった結晶を成長させる

「エピタキシー」の意味

エピタキシーという用語は、ギリシャ語の語根epi(「上に」)とtaxis(「秩序だった方法で」)に由来します。これは、結晶基板上に結晶性のオーバーレイヤーを堆積させることを表します。

基板を完璧に敷き詰められたタイルの基礎と考えてください。エピタキシャル成長は、新しいタイル(グラフェン原子)を慎重に配置し、下の基礎のパターンと完全に一致させることで、大きく継ぎ目のない新しい床を作成するようなものです。

なぜグラフェンにエピタキシーを使用するのか?

機械的剥離(「スコッチテープ法」)は純粋なグラフェンフレークを生成できますが、このプロセスでは小さくランダムに配置されたサンプルしか得られません。これは研究室での研究には優れていますが、産業規模のエレクトロニクスやコーティングには実用的ではありません。

エピタキシャル法は、この制限を克服するために設計されています。これらの方法は、一貫した品質のウェハーサイズの連続グラフェン膜を製造することを目的としており、製造プロセスへの統合に適しています。

グラフェンの主要なエピタキシャル法

炭化ケイ素(SiC)上での熱分解

この方法では、単結晶SiCウェハーを高温(1,100 °C以上)の超高真空中で加熱します。

これらの温度では、ケイ素原子が炭素原子よりも速く表面から昇華(固体から気体へ変化)します。表面に残った炭素原子は自発的に再配列し、1層以上のグラフェンを形成します。

ここでの主な利点は、グラフェンが半導体または絶縁基板上に直接成長するため、転写工程なしで電子デバイスの製造にすぐに使用できることです。

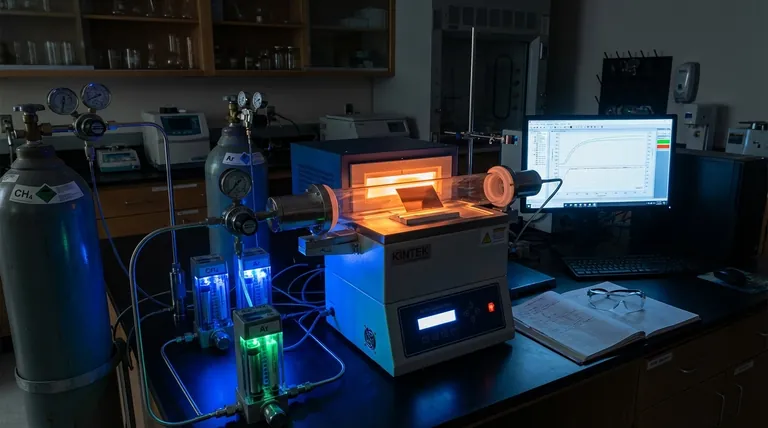

金属基板上での化学気相成長(CVD)

CVDは、大面積グラフェン合成に最も一般的な方法です。銅(Cu)やニッケル(Ni)などの研磨された金属箔を炉に入れます。

メタン(CH₄)のような炭素含有前駆体ガスがチャンバーに導入されます。高温(約1,000 °C)で、前駆体ガスが分解し、炭素原子が熱い金属表面に堆積し、そこでグラフェン格子を形成します。

成長後、ほとんどのアプリケーションでは、グラフェン膜を金属箔からターゲット基板(ガラスやシリコンなど)に転写する必要があります。

トレードオフとメカニズムの理解

基板がメカニズムを決定する

CVDにおける金属基板の選択は、成長プロセスを根本的に変えます。

表面媒介成長(銅):銅は炭素溶解度が非常に低いです。グラフェン成長は表面でのみ起こり、完全な単層が銅を覆うとプロセスはほぼ自己制限的になります。これにより、高品質で大面積の単層グラフェンを製造するための好ましい方法となっています。

溶解-析出成長(ニッケル):ニッケルは炭素溶解度がはるかに高いです。成長温度で、炭素原子はニッケルのバルクに溶解します。金属が冷却されると、炭素の溶解度が低下し、表面に析出してグラフェンを形成します。このプロセスは制御が難しく、しばしば厚さが変動する多層グラフェンを生成します。

CVDにおける転写の課題

CVD法の最大の欠点は、転写プロセスが必要なことです。グラフェン層はポリマー支持体でコーティングされ、金属はエッチング除去され、残ったポリマー/グラフェン膜は新しい基板に転写されます。

この複雑なプロセスは、欠陥、破れ、しわ、汚染の主要な原因となり、純粋なグラフェンの優れた電子特性を劣化させる可能性があります。

SiCのコストと品質

SiC上でのエピタキシャル成長は、損傷を与える転写工程を回避し、基板と高度に統合された非常に高品質のグラフェンをもたらします。

しかし、単結晶SiCウェハーはCVDで使用される金属箔よりも著しく高価であり、これが量産市場での採用を制限しています。グラフェンとSiC基板間の相互作用も、グラフェンの電子特性を微妙に変化させる可能性があります。

適切なエピタキシャル法の選択

適切な技術を選択するには、まず主要な目標を定義する必要があります。「最良の」方法は、特定のアプリケーションと制約に完全に依存します。

- 最高の電子性能とデバイス統合が主な焦点である場合:SiC法は、転写不要のプロセスと、結果として得られるグラフェン・オン・基板システムの高品質さから、しばしば好まれます。

- 透明電極や複合材料などの大面積生産が主な焦点である場合:銅上でのCVDは、そのスケーラビリティ、低コスト、および連続単層膜を製造する能力から、主要な産業選択肢です。

- 多層グラフェンの合成を探求することが主な焦点である場合:ニッケルまたは他の高溶解度金属上でのCVDは経路を提供しますが、層の均一性と厚さの制御における重大な課題に備える必要があります。

これらの核心原理を理解することで、特定の材料品質とアプリケーション要件に最適なエピタキシャル技術を選択できます。

要約表:

| 方法 | 基板 | 主なメカニズム | 主な利点 | 主な課題 |

|---|---|---|---|---|

| 熱分解 | 炭化ケイ素(SiC) | ケイ素昇華により炭素がグラフェンを形成 | 転写工程なし;高い電子品質 | 高い基板コスト |

| CVD(銅) | 銅(Cu) | 表面媒介、自己制限的成長 | 大面積単層グラフェンに優れる | 複雑な転写プロセスが必要 |

| CVD(ニッケル) | ニッケル(Ni) | 炭素の溶解、その後の析出 | 多層グラフェンを製造可能 | 層の均一性制御が困難 |

研究やアプリケーションに高品質のグラフェンが必要ですか?

適切なエピタキシャル成長法は、プロジェクトの成功にとって極めて重要です。KINTEKは、精密な熱分解およびCVDプロセスに必要な高度な実験装置と消耗品を提供することに特化しています。次世代エレクトロニクスを開発している場合でも、大面積コーティングを開発している場合でも、当社のソリューションは、必要な材料品質と一貫性を達成するのに役立ちます。

今すぐ専門家にお問い合わせください。グラフェン合成と統合の課題をどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 多ゾーン加熱CVDチューブ炉 マシン 化学気相成長チャンバー システム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- RF PECVDシステム RFプラズマエッチング装置