本質的に、焼結は熱処理プロセスであり、多孔質の粉末粒子の集合体を根本的に緻密な固体物体へと変換します。この変換は原子の拡散によって達成され、粒子同士が結合し、気孔が収縮・消失し、結晶粒が成長します。その結果、材料の微細構造が劇的に変化し、それが最終的な物理的および機械的特性を決定します。

焼結は主に、緻密化(気孔の除去)と結晶粒成長という2つの競合する現象のバランスを取る作業です。最終的な微細構造は、温度、時間、雰囲気などのプロセスパラメータを使用して、このトレードオフをどれだけうまく制御したかの直接的な結果です。

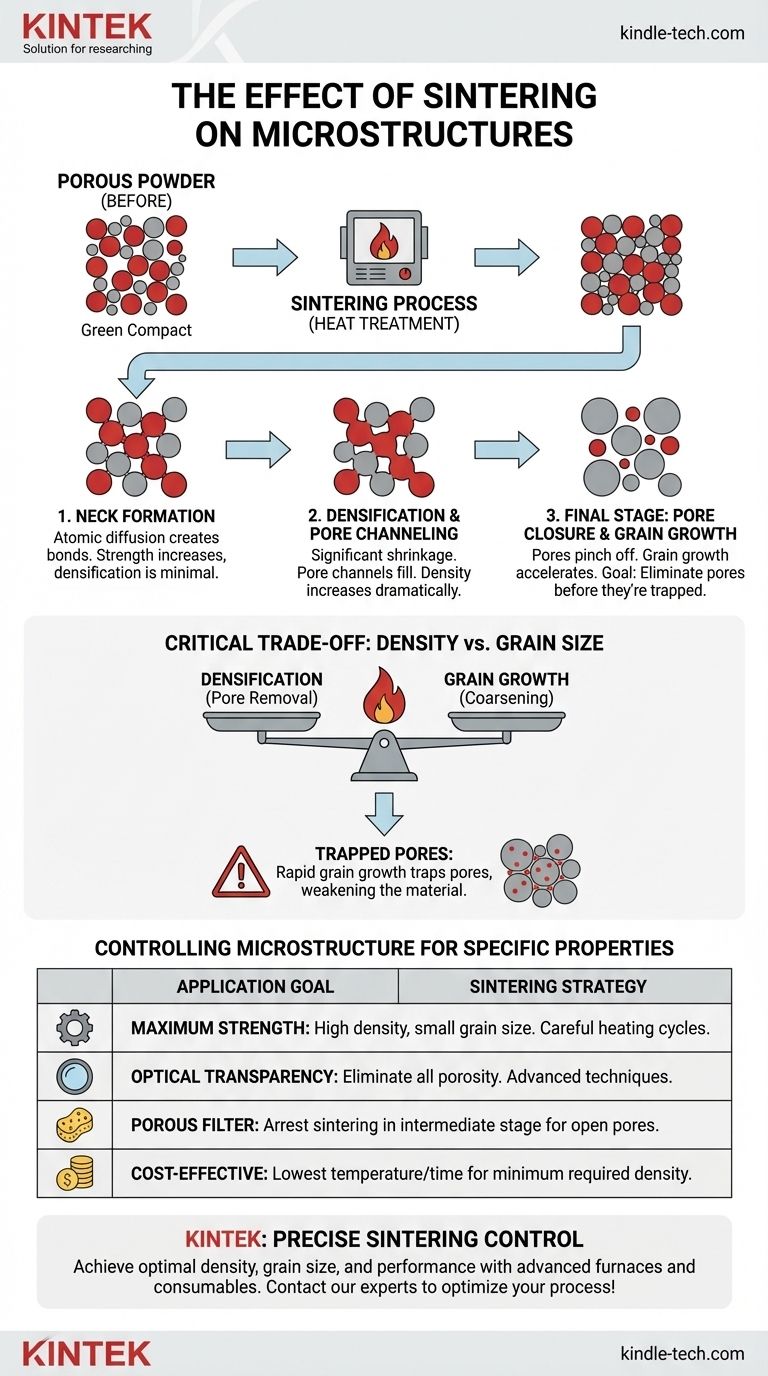

焼結の主要なメカニズム

微細構造への影響を理解するには、まず焼結の仕組みを理解する必要があります。これは、微粉末の持つ高い表面エネルギーを低減したいという熱力学的な欲求によって駆動されます。

駆動力:表面エネルギーの低減

微粉末の成形体は巨大な表面積を持ち、これは高エネルギーで熱力学的に不安定な状態です。焼結は、原子を移動させて表面積を減らすための熱エネルギーを提供し、粒子同士を結合させ、粒子間に存在する空隙をなくします。

初期段階:ネックの形成

プロセスの開始時に、原子は隣接する粉末粒子の接触点に拡散します。これにより、粒子を結合させる小さな「ネック」が形成されます。この段階では成形体はかなりの強度を得ますが、全体的な緻密化は最小限です。

中間段階:緻密化と気孔の連通化

この段階で最も重要な緻密化が発生します。ネックは大きくなり、粒子間の気孔は相互に接続したチャネルのネットワークを形成します。主に結晶粒界に沿った原子の拡散により、粒子本体から物質が移動してこれらのチャネルを埋め、物体が収縮し、密度が劇的に増加します。

最終段階:気孔の閉鎖と結晶粒の成長

緻密化が理論上の最大値に近づくと、気孔チャネルは閉じられ、孤立した、しばしば球状の気孔が形成されます。この段階では、結晶粒の成長が著しく加速する可能性があります。主な目標は、結晶粒が大きくなりすぎて気孔を内部に閉じ込めてしまう前に、これらの最終的な孤立した気孔を除去することです。

主要な微細構造の変化

焼結は、材料の最終的な内部構造を直接的に設計します。主な変化は、密度、結晶粒サイズ、および気孔の形態です。

緻密化:多孔性の除去

最も明白な影響は、空隙、すなわち多孔性の減少です。「グリーン」(未焼結)部品の密度は50〜60%である可能性がありますが、完全に焼結された部品は理論上の最大密度の99%を超えることがあります。この密度の増加は、機械的強度や熱伝導率などの特性の向上に直接寄与します。

結晶粒成長:結晶の粗大化

粒子が融合し、気孔が除去されるにつれて、元の粒子境界は結晶粒界に置き換えられます。エネルギーを低減したいという同じ欲求に駆られて、これらの結晶粒は大きくなり、小さな結晶粒を消費します。最終的な結晶粒サイズは、硬度と破壊靭性に大きく影響する重要な微細構造的特徴です。

気孔の形状と分布

焼結中、気孔の形状は進化します。粒子間の不規則な形状の空隙は、円筒状のチャネルのネットワークに変化し、最終的には小さな孤立した球状の気孔になります。残存する多孔性の最終的な分布は極めて重要です。結晶粒内に閉じ込められた気孔よりも、結晶粒界に位置する少量の多孔性の方が材料の健全性に与える悪影響ははるかに小さいです。

トレードオフの理解:密度 対 結晶粒サイズ

望ましい微細構造を達成することは、めったに単純ではありません。このプロセスには、緻密化と結晶粒成長との間の重要なトレードオフを乗り切ることが含まれます。

競合するプロセス

緻密化と結晶粒成長は競合するプロセスであり、どちらもより高い温度とより長い焼結時間によって促進されます。理想的なプロセスは、結晶粒成長の速度を抑制または制御しながら、急速な緻密化を可能にすることです。

閉じ込められた気孔の問題

結晶粒の成長が速すぎると、移動の速い結晶粒界が気孔を横切って移動し、結晶格子内に気孔を閉じ込めてしまう可能性があります。気孔が結晶粒内に閉じ込められると、除去が非常に困難になります。これらの内部気孔は応力集中源として機能し、材料の機械的強度や、セラミックスにおける光透過率などの特性に非常に有害です。

焼結パラメータの役割

成功の鍵は、焼結パラメータを操作することです。温度は拡散のためのエネルギーを提供し、時間はこれらのプロセスが実行される期間を決定し、雰囲気は酸化を防ぎ、時には拡散速度に影響を与えることがあります。これらの変数を微調整することが、微細構造を望ましい結果へと導く方法です。

特定の特性のために微細構造を制御する

焼結へのアプローチは、コンポーネントの最終用途によって決定されるべきです。微細構造の進化を制御することにより、材料の最終的な性能を設計することができます。

- 最大の機械的強度が主な焦点である場合: 最終的な結晶粒サイズを可能な限り小さく保ちながら、ほぼ完全な密度を達成することを優先する必要があります。これには、慎重に最適化された加熱サイクルが必要です。

- 光透過率(先進セラミックス用)が主な焦点である場合: わずかな気孔であっても光を散乱させるため、実質的にすべての多孔性を除去する必要があります。これには、圧力アシスト焼結などの高度な技術が必要になることがよくあります。

- 多孔質フィルターまたはサポートを作成することが主な焦点である場合: 開いた相互接続された気孔ネットワークを維持するために、中間段階で意図的に焼結プロセスを停止させるべきです。

- コスト効率の高い製造が主な焦点である場合: アプリケーションで要求される最小限の密度と性能仕様を達成するために、最も低い温度と最短の時間を目指します。

結局のところ、焼結を習得することは、微細構造の進化の経路を意図的にナビゲートし、要求される最終的な材料特性を設計することなのです。

要約表:

| 微細構造の変化 | 材料特性への影響 |

|---|---|

| 緻密化(気孔除去) | 強度、硬度、熱伝導率を向上させる |

| 結晶粒成長 | 靭性と硬度に影響を与える。慎重な制御が必要 |

| 気孔形状の進化 | 最終的な多孔性の分布と材料の完全性を決定する |

| トレードオフ:密度 対 結晶粒サイズ | 機械的強度と製造効率のバランスを取る上で極めて重要 |

精密に材料の微細構造を設計する準備はできましたか? KINTEKの先進的な焼結炉と消耗品は、高強度部品から多孔質フィルターまで、研究室の特定の用途に最適な密度、結晶粒サイズ、性能を達成するために必要な正確な温度、雰囲気、プロセス制御を提供します。当社の専門家と焼結プロセスの最適化について話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 9MPa空気圧焼結炉(真空熱処理付)

- スパークプラズマ焼結炉 SPS炉

- 熱処理・焼結用600T真空誘導熱プレス炉