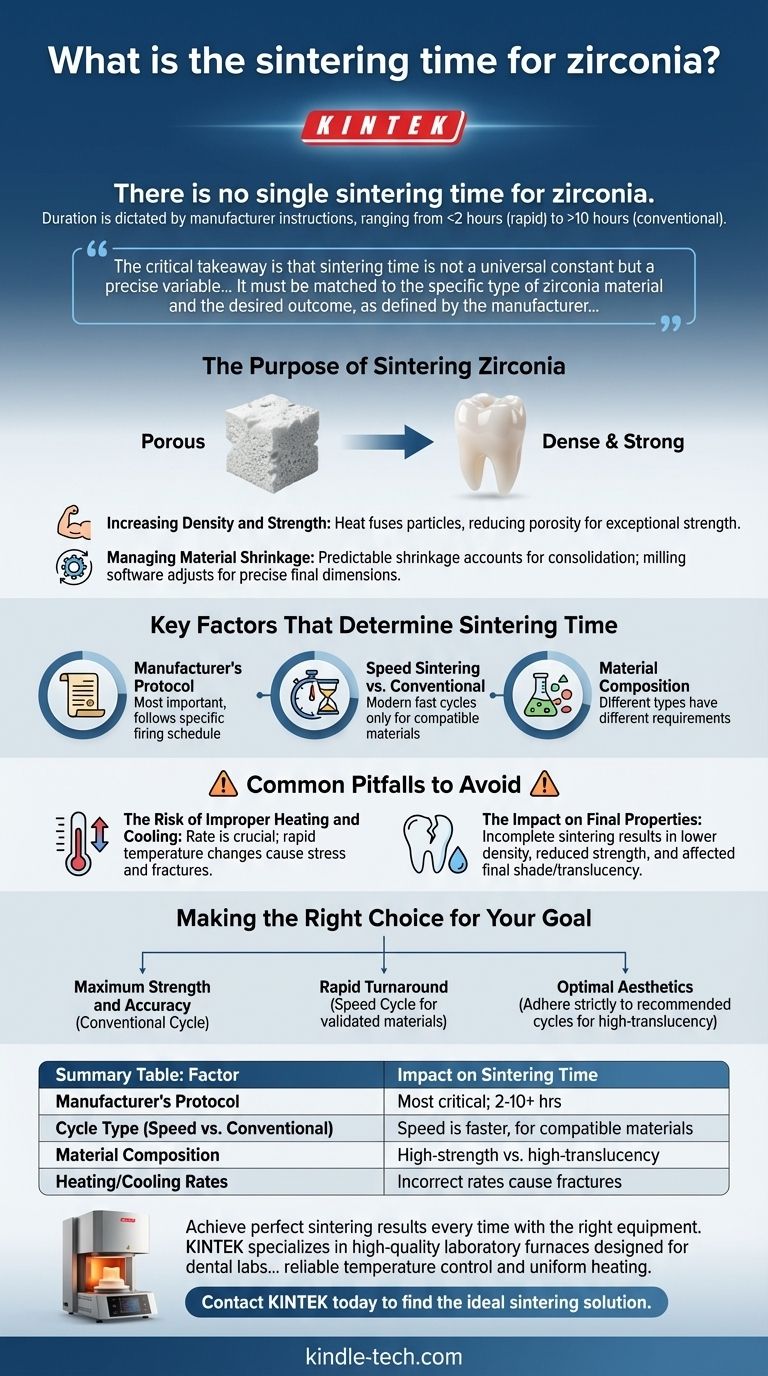

ジルコニアに単一の焼結時間というものはありません。正しい持続時間は、使用するジルコニアメーカーの指示によって完全に決定され、急速サイクルでは2時間未満から、従来の焼成方法では10時間以上まで幅があります。

重要な点は、焼結時間は普遍的な定数ではなく、管理されたプロセスにおける精密な変数であるということです。最終製品が必要な強度、密度、審美特性を持つことを保証するために、特定のジルコニア材料とメーカーによって定義された望ましい結果に合わせる必要があります。

ジルコニアを焼結する目的

焼結は、多孔質のチョーク状のジルコニア構造を、高密度で高強度のセラミックに変換する重要な工程です。このプロセスは、材料の特性を根本的に変化させます。

密度と強度の向上

焼結の主な目的は、気孔率を低減することです。熱により個々のジルコニア粒子が融合し、粒子間の空隙がなくなり、固体で均質な塊が形成されます。

この高密度化プロセスは、材料の優れた機械的強度と破壊抵抗に直接寄与します。

材料の収縮の管理

焼結中、ジルコニアは大幅かつ予測可能な収縮を経験します。これは、粒子の凝集と気孔の除去の自然な結果です。

ミリングソフトウェアは、焼結前のデザインを拡大することで、この収縮を考慮に入れます。正しく実行された焼結サイクルにより、最終製品が意図された正確な寸法に収縮することが保証されます。

焼結時間を決定する主要な要因

理想的な焼結時間は、いくつかの相互に関連する変数の関数です。これらの要因のいずれかについて推奨プロトコルから逸脱すると、最終結果が損なわれる可能性があります。

メーカーのプロトコル

これが最も重要な要素です。ジルコニアのブランドと種類ごとに、加熱速度、保持時間、冷却速度を含む特定の焼成スケジュールが設計されています。必ずメーカーの指示に従ってください。

これらのプロトコルは、その特定の材料の宣伝されている物理的および審美的な特性を生み出すことが検証されています。

スピード焼結 対 従来型焼結

多くの最新の炉は、「スピード」または「高速」焼結サイクルを提供しており、従来のサイクルの数分の一の時間で完了できます。

ただし、これらの急速サイクルは、それらのために設計された特定のジルコニア材料にのみ互換性があります。従来のジルコニアディスクにスピードサイクルを使用すると、熱衝撃、不完全な焼結、最終製品の強度の低下を招く可能性があります。

材料組成

ジルコニアの種類によって、焼結要件が異なります。例えば、ブリッジフレームワークに使用される高強度・不透明ジルコニアは、前歯のクラウンに使用される高透明度・審美ジルコニアとは異なるサイクルを持つ場合があります。

避けるべき一般的な落とし穴

スピードと品質のトレードオフを理解することは、予測可能で高品質な結果を達成するために不可欠です。プロセスを急いだり、プロセスを誤ったりすると、失敗を招きます。

不適切な加熱と冷却のリスク

炉が加熱および冷却する速度は、最終温度と保持時間と同じくらい重要です。

加熱が速すぎると、材料内に応力や亀裂が生じる可能性があります。冷却が速すぎると、内部の張力が発生し、最終的な修復物が脆くなり、破損しやすくなります。

最終的な特性への影響

不完全または性急な焼結プロセスは、密度の低い強度の低下した製品をもたらします。材料はその潜在能力を最大限に発揮できず、応力下で欠けたり破損したりしやすくなります。

さらに、サイクルがメーカーの意図したとおりに正確に実行されない場合、最終的な色調と透明度に悪影響を及ぼす可能性があります。

目標に合わせた適切な選択

正しい焼結サイクルを選択することは、プロセスを臨床的または生産的な目的に合わせることです。

- 最大の強度と精度を最優先する場合:ジルコニアメーカーが指定する従来型の、より長い焼結サイクルを使用します。

- 迅速なターンアラウンドを最優先する場合:スピード焼結用に特別に検証されたジルコニア材料のみを使用し、その固有のプロトコルを修正せずに従います。

- 最適な審美性を最優先する場合:高透明度材料の推奨サイクルに厳密に従ってください。それらの光学的特性は焼成スケジュールに非常に敏感です。

結局のところ、焼結プロセスを習得することは、メーカーの指示を最も重要なガイドとして扱うことから始まります。

要約表:

| 要因 | 焼結時間への影響 |

|---|---|

| メーカーのプロトコル | 最も重要な要因。時間は2時間から10時間以上まで変化します。 |

| サイクルタイプ(スピード 対 従来型) | スピードサイクルは速いですが、互換性のある材料にのみ適用されます。 |

| 材料組成 | 高強度ジルコニアと高透明度ジルコニアでは要件が異なります。 |

| 加熱/冷却速度 | 不適切な速度は亀裂を引き起こす可能性があり、プロセスの調整が必要です。 |

適切な機器があれば、毎回完璧な焼結結果が得られます。

正しい焼結サイクルを選択することは戦いの半分に過ぎません。最終的なジルコニア修復物が強度と審美性の可能性を満たすことを保証するためには、正確で一貫した炉の性能が不可欠です。

KINTEKは、デンタルラボの厳しい要求のために設計された高品質のラボ用炉を専門としています。当社の焼結炉は、メーカーのプロトコルを忠実に実行するために必要な信頼性の高い温度制御と均一な加熱を提供し、最終製品の品質に自信を持てるようにします。

ラボの能力を高め、予測可能で高品質な結果を保証する準備はできていますか?

今すぐKINTEKに連絡して、ラボのニーズに最適な焼結ソリューションを見つけてください。

ビジュアルガイド

関連製品

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 真空歯科用ポーセリン焼結炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 熱処理・焼結用600T真空誘導熱プレス炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

よくある質問

- ジルコニアの焼成温度は何度ですか?完璧な歯科修復物のためのプロトコルを習得する

- バーンアウトオーブンとは?完璧なインベストメント鋳造のための精密ツール

- ジルコニアは歯に安全ですか?生体適合性があり、耐久性のある歯科材料の利点を発見してください

- 歯科用セラミックスの焼成温度は?強度と審美性を兼ね備えた修復物を実現するための重要なサイクルをマスターする

- 歯科におけるセラミックスの主な種類は何ですか?強度と審美性を両立させるための適切な材料の選び方

- ポーセレンファーネスの機能とは何ですか?生きたような歯科修復物のための精密焼成

- 歯科用焼結炉とは?耐久性のある高強度セラミック修復物の鍵

- 歯科用セラミックは何に使われますか?審美的で耐久性のあるクラウンと詰め物で歯を修復