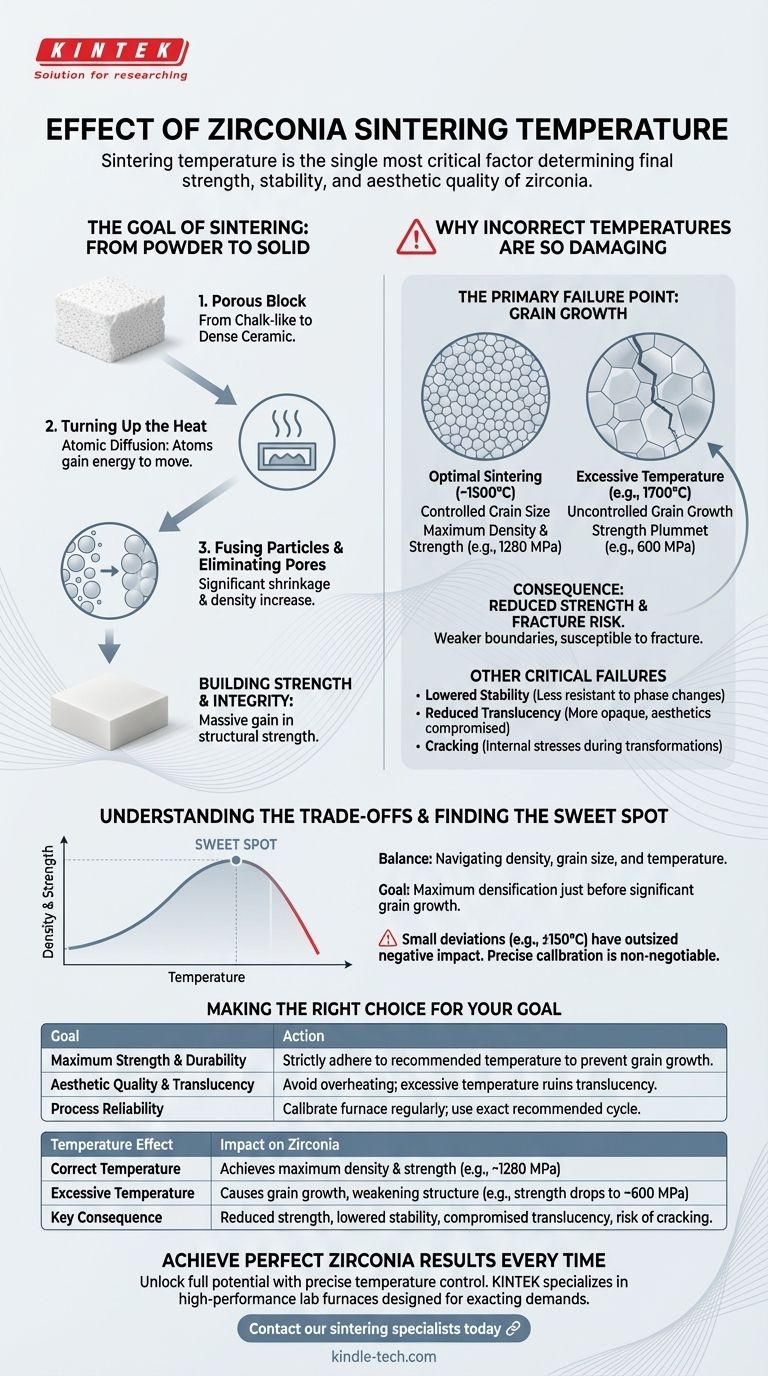

要するに、焼結温度は、ジルコニアの最終的な強度、安定性、および審美的な品質を決定する上で、最も重要な単一の要因です。メーカーが推奨する温度からわずかに逸脱するだけでも、材料が劇的に弱くなり、構造的完全性が損なわれる可能性があります。

ジルコニア焼結の核心的な課題は、過度の結晶粒成長を引き起こすことなく、最大の密度を達成することです。粒子を融合させ、多孔性を除去するためには熱が必要ですが、熱が多すぎると材料の結晶粒構造が拡大し、最終的な強度と安定性が著しく低下します。

焼結の目標:粉末から固体へ

焼結は、多孔質でチョークのようなジルコニアブロックを、緻密で高強度のセラミックに変える変革的なプロセスです。温度は、この変革を推進するエンジンです。

熱を加える

焼結プロセスでは、原子が移動するために必要なエネルギーを与えるために熱を使用します。この原子の移動は拡散として知られています。

粒子を融合させ、細孔を除去する

温度が上昇すると、粒子は境界で融合し始めます。このプロセスにより、粒子間の微細な細孔が閉じられ、材料は著しく収縮し、はるかに緻密になります。

強度と完全性を構築する

この密度の増加は、ジルコニアが要求の厳しい用途に適している強度と構造的完全性の大幅な向上に直接関係しています。

不適切な温度がこれほど有害である理由

熱は必要ですが、正確な温度範囲が不可欠です。推奨温度を超えると、材料の特性を損なう破壊的なプロセスが開始されます。

主な故障点:結晶粒成長

過度の温度の最も重大な悪影響は、制御不能な結晶粒成長です。セラミックを構成する個々の結晶粒が拡大し、粗くなります。

結晶粒成長の結果:強度の低下

大きな結晶粒は材料内に弱い境界を作り出し、破壊に対してより脆弱になります。強度の低下は軽微なものではなく、急激な低下です。

例えば、ジルコニア材料は、1500°Cで適切に焼結された場合、1280 MPaの強度を示すことがあります。温度を1600°Cに上げると強度は980 MPaに低下し、さらに1700°Cに上げるとわずか600 MPaにまで急落する可能性があります。

その他の重大な故障

強度低下以外にも、不適切な高温は以下の原因となる可能性があります。

- 安定性の低下:材料は時間の経過とともに相変化に対する耐性が低下します。

- 半透明性の低下:審美的な品質が損なわれ、材料がより不透明に見えるようになります。

- ひび割れ:制御不能な変態や内部応力により、焼結中または焼結後に部品にひび割れが生じる可能性があります。

トレードオフを理解する

焼結プロセス全体は、デリケートなバランスの上に成り立っています。密度、結晶粒サイズ、温度の関係を調整しています。

「スイートスポット」を見つける

メーカーが推奨する温度は、大幅な結晶粒成長が始まる直前に最大の緻密化が達成される最適な点に到達するように設計されています。これは、最高の性能を得るための狭い範囲です。

わずかな偏差が重要である理由

原子拡散のようなプロセスは、温度に大きく依存します。これが、わずか150°Cの偏差が最終的な特性にこれほど大きく、負の影響を与える可能性がある理由です。正確な炉の校正と制御は、単なるベストプラクティスではなく、基本的な要件です。

目標に合った適切な選択をする

予測可能で信頼性の高い結果を得るには、最終部品の主要な目的に応じて焼結プロトコルを決定する必要があります。

- 最大の強度と耐久性を重視する場合:強度低下の主な原因である結晶粒成長を防ぐために、メーカーが推奨する焼結温度に厳密に従ってください。

- 審美的な品質と半透明性を重視する場合:過熱は半透明性を低下させ、修復物の最終的な外観を損なうため、いかなる場合でも過熱を避けてください。

- プロセスの信頼性を重視する場合:一貫した結果を保証する唯一の方法であるため、炉を定期的に校正し、使用する特定のジルコニアに推奨される正確なサイクルを使用してください。

最終的に、正確な温度制御は、ジルコニア材料の可能性を最大限に引き出すための不可欠な鍵です。

要約表:

| 温度の影響 | ジルコニアへの影響 |

|---|---|

| 適切な温度 | 最大の密度と強度を達成(例:約1280 MPa) |

| 過度の温度 | 結晶粒成長を引き起こし、構造を弱める(例:強度が約600 MPaに低下) |

| 主な結果 | 強度の低下、安定性の低下、半透明性の損なわれ、ひび割れのリスク |

完璧なジルコニアの結果を毎回達成する

正確な温度制御でジルコニア材料の可能性を最大限に引き出しましょう。一貫性のない焼結温度は、弱く、不安定な、または審美的に失敗した歯科修復物やラボコンポーネントの主な原因です。

KINTEKは、歯科ラボや材料科学の厳しい要求に応えるように設計された高性能ラボ用炉と消耗品を専門としています。当社の焼結炉は、すべてのジルコニア部品で最大の強度、安定性、審美的な品質を保証するために必要な、正確で信頼性の高い温度制御を提供します。

不適切な焼結があなたの仕事を損なうことのないようにしてください。当社の専門家が、一貫した高品質の結果を保証するための適切な機器の選択をお手伝いします。

今すぐ当社の焼結スペシャリストにお問い合わせください お客様のラボのニーズについて話し合い、最適なソリューションを見つけてください。

ビジュアルガイド

関連製品

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 実験室用脱脂・予備焼結用高温マッフル炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- スパークプラズマ焼結炉 SPS炉

よくある質問

- セラミック歯科インプラントで最もよく見られる故障モードは何ですか?破折リスクの理解

- ジルコニアの焼成温度は何度ですか?完璧な歯科修復物のためのプロトコルを習得する

- セラミックの歯はどのくらい持ちますか?専門的なケアで笑顔の寿命を最大限に延ばしましょう

- 焼却炉は何に使われますか?精密な熱処理で完璧な鋳造を実現

- セラミッククラウンはなぜ高価なのですか?自然な見た目の笑顔の本当のコスト

- 歯科用セラミックスにおけるポーセリンファーネスの主な機能は何ですか?修復物の審美性と耐久性をマスターする

- 磁器はなぜ真空下で焼成されるのですか?気孔率をなくし、優れた強度と透明性を実現するため

- 歯科用炉は何に使われますか?耐久性があり審美的な歯科修復物の作製に不可欠