熱処理において、加熱速度は重要な制御レバーです。これは、ワークピースの表面と芯部の間の温度差を直接決定します。この勾配が、最終的な硬さの深さ、結果として生じる微細組織、および歪みや亀裂の可能性を決定するため、プロセス全体で最も重要な変数の一つとなります。

適切な加熱速度を選択することは、基本的なトレードオフです。耐摩耗性などの特定の表面特性を実現するという目標と、内部応力を管理し、部品の芯部の望ましい特性を維持する必要性とのバランスを取ることになります。

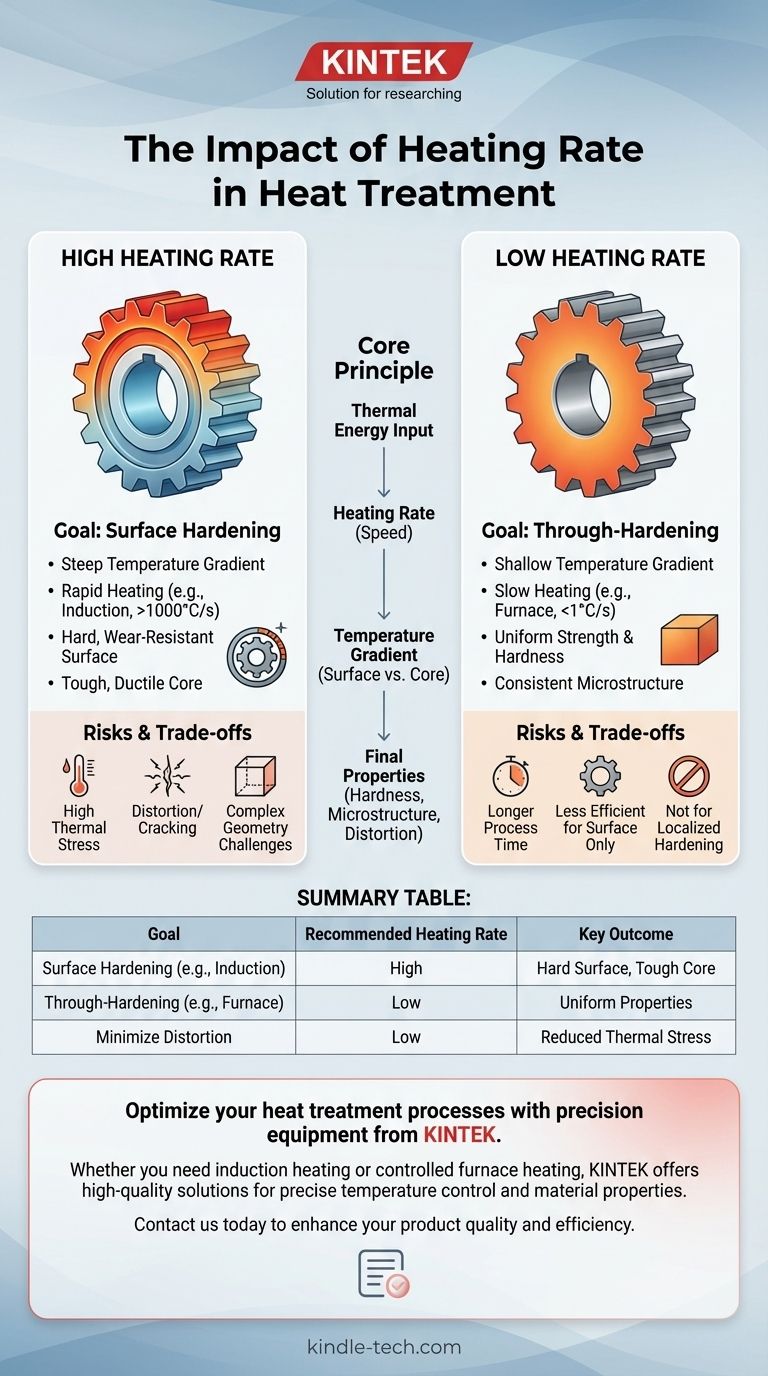

基本原理:温度勾配と変態

加熱速度の影響は、基本的に熱エネルギーをどれだけ速く導入し、材料がどのように応答するかに関係しています。

加熱速度とは?

加熱速度とは、材料の温度が上昇する速度であり、通常は毎秒摂氏度または華氏度(°C/s または °F/s)で測定されます。炉内では非常に遅い速度(1°C/s未満)になることもあれば、誘導加熱では極めて速い速度(1000°C/s超)になることもあります。

温度勾配への影響

速い加熱速度は、急峻な温度勾配を生み出します。部品の表面は非常に速く高温になりますが、芯部は比較的低温のままです。これは表面硬化の鍵となる原理です。

遅い加熱速度は、浅い温度勾配を生み出します。表面と芯部の両方がより均一に加熱され、断面全体での温度差が最小限に抑えられます。これは全体焼き入れ(through-hardening)に不可欠です。

速度がオーステナイト化に与える影響

鋼の場合、熱処理には、焼き入れの前に初期の微細組織をオーステナイトと呼ばれる相に変換することが含まれます。加熱速度はこの変態に影響を与えます。遅い速度は、炭素原子がオーステナイトに均一に溶解するための時間をより多く与え、より均一な構造につながります。極端に速い加熱は、適切に制御されない場合、より微細なオーステナイト結晶粒サイズや不完全な炭素溶解を引き起こす可能性があります。

高速加熱と低速加熱:実際的な応用

特定の、しばしば相反する工学的目標を達成するために、異なる加熱速度が選択されます。

高速加熱:表面硬化の目標

高速加熱の主な用途は、表面硬化、別名浸炭焼入れです。目標は、非常に硬く耐摩耗性のある表面を持つ部品を作成しつつ、より柔らかく、靭性があり、延性のある芯部を維持することです。

完璧な例が誘導加熱です。高周波交流電流を印加することにより、熱が急速に発生し、部品の表面にのみ集中します。参照資料が示すように、周波数が高いほど加熱層が薄くなり、ケース深さの正確な制御が可能になります。

この急速な表面加熱に続く高速な焼き入れは、外層のみを硬いマルテンサイトに変態させ、芯部には影響を与えず靭性を保ちます。

低速加熱:全体焼き入れの目標

低速加熱は、部品全体にわたって均一な特性を達成することが目的の場合に使用されます。このプロセスは全体焼き入れまたは焼き入れ焼き戻しと呼ばれます。

部品を炉内でゆっくり加熱することにより、熱エネルギーが断面全体に浸透します。これにより、芯部が表面と同じオーステナイト化温度に達することが保証されます。その後、部品全体が焼き入れられると、表面から芯部まで均一に硬化し、全体の強度と硬度が最大化されます。

トレードオフとリスクの理解

加熱速度の選択は結果なしではありません。それぞれのアプローチには、注意深く管理しなければならない固有のリスクと利点があります。

歪みと亀裂のリスク

高速加熱に最も関連する重大なリスクは、熱応力です。高温の表面と低温の芯部の間の急峻な温度勾配により、表面が急速に膨張し、巨大な内部応力が発生します。複雑な形状、鋭い角、または薄いセクションを持つ部品では、この応力が反り(歪み)や亀裂を引き起こす可能性があります。

微細組織制御の課題

高速加熱は効果的ですが、速度が過剰であったり、保持時間が短すぎたりすると、オーステナイトへの変態が不完全になる可能性があります。すべての炭素が適切に溶解・拡散しない可能性があり、焼き入れ後の硬度が予想よりも低くなることがあります。

コストとプロセス要因

誘導加熱のような高速プロセスは、特殊な設備と工具を必要とし、これはかなりの設備投資となる可能性があります。しかし、大量生産においては極めて高速でエネルギー効率が高いです。炉加熱は表面処理には遅く、効率は劣りますが、幅広い部品サイズに対応でき、全体焼き入れの達成にはより多用途です。

目標に応じた適切な加熱速度の選択

加熱速度の選択は、部品の最終的な性能要件によって決定される必要があります。

- 表面の耐摩耗性を最大限に高めることが主な焦点の場合: 誘導加熱や火炎焼入れなどの高速加熱プロセスを選択し、靭性があり延性のある芯部を持つ硬いケースを作成します。

- 部品全体にわたって均一な強度と硬度を達成することが主な焦点の場合: 炉内で遅く制御された加熱速度を使用し、焼き入れ前に均一な温度分布と変態を保証します。

- 複雑な部品の歪みを最小限に抑えることが主な焦点の場合: 一般的に、加熱サイクル中の内部応力の原因となる熱勾配を低減するため、遅い加熱速度の方が安全です。

最終的に、加熱速度を習得することで、部品の意図された機能に適合するように材料特性を正確に設計できるようになります。

要約表:

| 目標 | 推奨される加熱速度 | 主な結果 |

|---|---|---|

| 表面硬化(例:誘導加熱) | 高速 | 硬く耐摩耗性のある表面。靭性があり延性のある芯部 |

| 全体焼き入れ(例:炉) | 低速 | 部品全体にわたる均一な強度と硬度 |

| 歪みの最小化 | 低速 | 複雑な部品における熱応力と反りの低減 |

KINTEKの精密機器で熱処理プロセスを最適化しましょう。

表面硬化のための誘導加熱の急速で局所的な加熱が必要な場合でも、全体焼き入れのための炉の均一で制御された加熱が必要な場合でも、望ましい材料特性を実現し、歪みなどのコストのかかる欠陥を回避するためには、適切な機器が不可欠です。

KINTEKは、お客様の用途で要求される正確な温度制御を提供するために設計された、高品質のラボ用および産業用機器(炉や加熱システムを含む)を専門としています。当社の専門家は、お客様固有の材料や部品の加熱速度を習得するための理想的なソリューションを選択するお手伝いをいたします。

熱処理の課題について今すぐお問い合わせいただき、当社のソリューションが製品の品質と効率をどのように向上させるかをご確認ください。

ビジュアルガイド