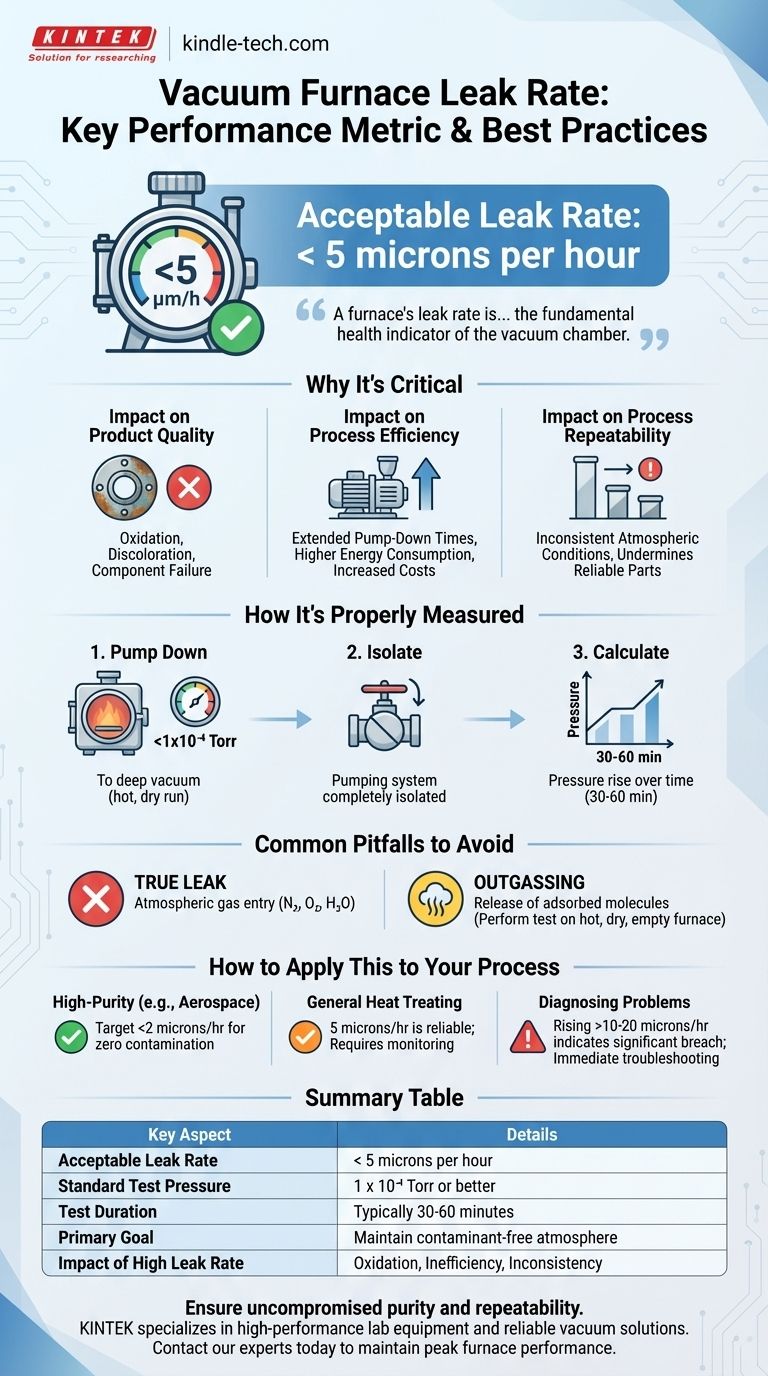

高真空炉の許容リークレートは、通常5ミクロン/時未満です。この仕様は性能の重要なベンチマークであり、特定のプロセスに必要な低圧環境を炉が維持できることを保証します。このレベルを下回るレートは、容器が大気中の汚染物質が製品の品質を損なうのを防ぐのに十分に密閉されていることを示します。

炉のリークレートは単なる測定値ではなく、真空チャンバーの基本的な健全性指標です。これは、ろう付けや熱処理のようなデリケートなプロセスで再現性のある高品質な結果を達成するために不可欠な、純粋で制御された雰囲気を作り出す炉の能力を直接反映しています。

リークレートが重要な性能指標である理由

真空炉は、大気中に存在する反応性ガスを含まない制御された環境を作り出すように設計されています。リークは、どんなに小さくても、この主要な目的に直接反します。

製品品質への影響

リークによって導入される最も重要な汚染物質は、窒素、酸素、水蒸気からなる大気です。これらの要素は、処理される部品の表面に酸化、変色、および不十分な冶金学的結合を引き起こし、部品の故障につながる可能性があります。

プロセス効率への影響

リークのある炉は、高真空排気システムが流入するガス負荷を克服するために継続的に作動することを余儀なくされます。これにより、排気時間が長くなり、エネルギー消費が増加し、ポンプに追加の摩耗が生じ、運用コストが増大します。

プロセス再現性への影響

一貫性のない、または測定されていないリークレートでは、サイクルごとに同じ大気条件を保証することは不可能です。この制御の欠如は、一貫性のある信頼性の高い部品を製造する能力を損ないます。

リークレートの適切な測定方法

標準化されたテストにより、リークレート測定の精度と再現性が保証されます。この手順は、チャンバーへのリークを他のガス源から分離するように設計されています。

標準試験手順

テストは通常、高温乾燥運転サイクルの直後に実行されます。炉は、内部表面に閉じ込められたガスや水蒸気(アウトガス)がないことを確認するために、多くの場合1 x 10⁻⁴ Torr以上の高真空レベルまで排気されます。

隔離フェーズ

究極の真空に達したら、メインバルブを使用して排気システムを炉チャンバーから完全に隔離します。このステップは重要です。これにより、テストはポンプ自体の性能ではなく、外部からチャンバーに入るガスのみを測定することが保証されます。

計算と受入

隔離後、真空レベルは通常30分と60分の設定期間にわたって記録されます。この時間の圧力上昇を計算してリークレートを決定し、一般的な<5ミクロン/時の基準などの受入基準と比較します。

避けるべき一般的な落とし穴

リークレートテストを解釈するには、真のリークと、チャンバー内の圧力を上昇させる可能性のある他の現象との違いを理解する必要があります。

リークとアウトガスの混同

アウトガスとは、炉の内部表面や断熱材に吸着されていた分子(主に水蒸気)の放出です。アウトガスによる圧力上昇は、リークと誤解される可能性があります。そのため、リークテストは高温で乾燥した空の炉で実行し、アウトガスの影響を最小限に抑える必要があります。

排気能力によるリークの隠蔽

強力な排気システムは、流入するガスを流入するのと同じ速さで除去することで、運転中の適度なリークの影響を隠すことがあります。しかし、汚染は依然として発生しています。チャンバーの真の完全性を知る唯一の確実な方法は、隔離テストです。

これをプロセスに適用する方法

許容リークレートは、アプリケーションの感度と運用目標に直接依存します。

- 高純度プロセス(例:航空宇宙ろう付け)に重点を置く場合:リークレートが5ミクロン/時未満であることが最低基準であり、汚染ゼロを保証するためには2ミクロン/時未満を目標とすることがベストプラクティスです。

- 一般的な熱処理に重点を置く場合:5ミクロン/時の基準は信頼できるベンチマークです。これをわずかに超えることは許容されるかもしれませんが、製品の酸化の兆候を注意深く監視する必要があります。

- 炉の問題を診断している場合:リークレートが10~20ミクロン/時を超えて上昇している場合は、重大な破損を示しており、多くの場合ヘリウムリークディテクターを使用して、原因を特定し修理するための即時トラブルシューティングが必要です。

最終的に、低いリークレートを測定し維持するための規律あるアプローチは、信頼性と再現性のある真空炉操作の基盤となります。

要約表:

| 主要な側面 | 詳細 |

|---|---|

| 許容リークレート | < 5ミクロン/時 |

| 標準試験圧力 | 1 x 10⁻⁴ Torr以上 |

| 試験期間 | 通常30~60分 |

| 主要目標 | 汚染のない、制御された雰囲気を維持する |

| 高いリークレートの影響 | 酸化、プロセス効率の低下、一貫性のない結果 |

真空炉が妥協のない純度と再現性を提供することを保証します。

ろう付けや熱処理のようなデリケートなプロセスでは、制御されたリークのない環境が不可欠です。KINTEKは高性能なラボ機器と消耗品を専門とし、製品の品質を保護し、効率を最大化するために必要な信頼性の高い真空ソリューションをラボに提供します。

今すぐ当社の専門家にお問い合わせください。お客様の特定のアプリケーション要件をサポートし、炉の最高の性能を維持する方法についてご相談ください。

ビジュアルガイド