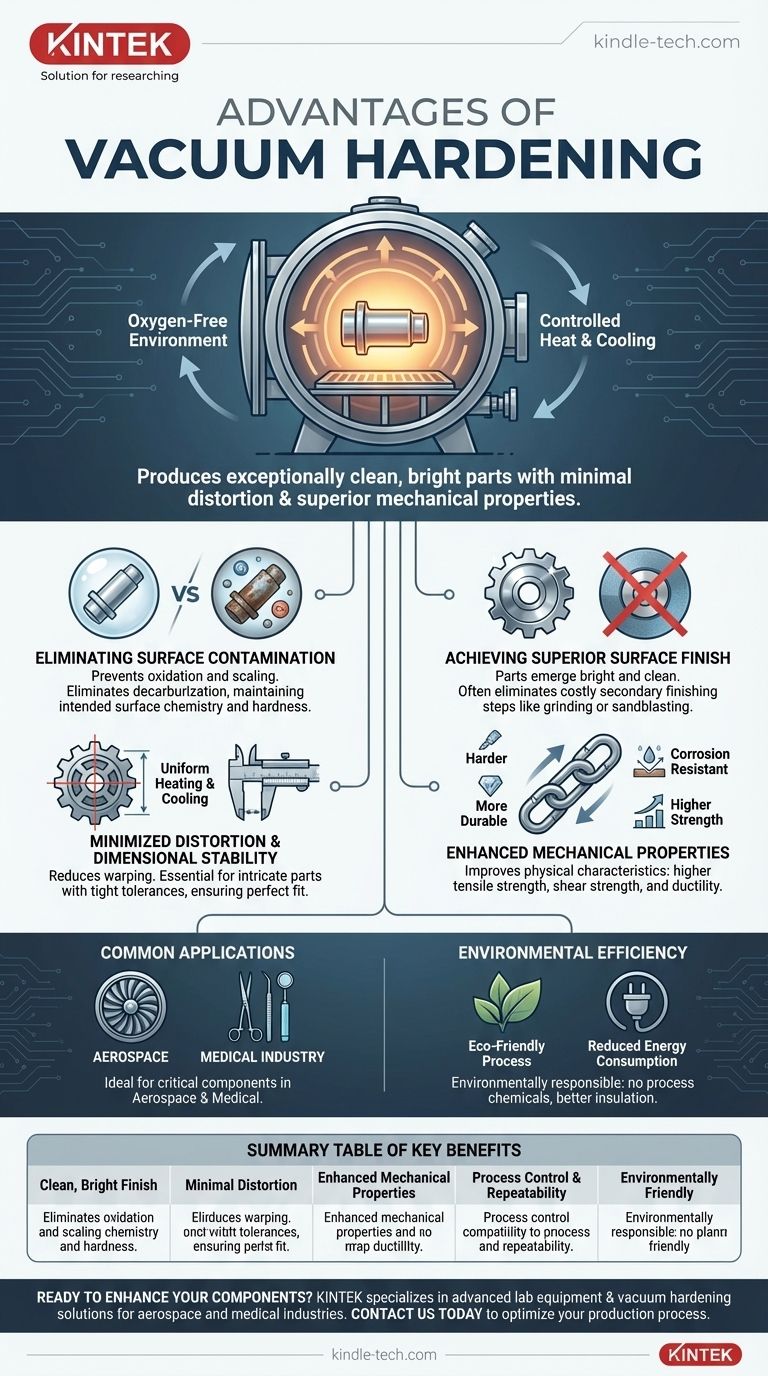

真空焼入れの主な利点は、歪みを最小限に抑え、優れた機械的特性を持つ、非常にクリーンで光沢のある部品を製造できることです。酸素を含まない環境で熱処理プロセスを行うことで、酸化や脱炭などの表面反応を防ぎ、重要部品の高い純度と寸法安定性を確保します。

真空焼入れの根本的な利点は、金属を強化するだけでなく、比類のない精度と表面の完全性をもってそれを行うことです。この制御されたクリーンなプロセスは、従来の熱処理方法に伴う多くの一般的な欠陥や二次仕上げ工程を排除します。

仕組みとその重要性

真空焼入れは、部品を最高1,300°Cまで加熱し、制御された分圧または真空下で急速に冷却(焼入れ)する特殊な熱処理プロセスです。雰囲気、特に酸素の除去が、その明確な利点の鍵となります。

表面汚染の排除

従来の熱処理では、大気中の酸素が熱い金属表面と反応し、スケールや酸化を引き起こします。真空焼入れは酸素を含まない環境を作り出すため、これらの表面反応を完全に防ぎます。

これにより、鋼の表面層から炭素が浸出し、軟化して破損しやすくなる脱炭も防ぎます。その結果、意図した表面化学と硬度を維持した部品が得られます。

優れた表面仕上げの実現

真空焼入れはスケールを防ぐため、部品は炉から光沢のある、クリーンな金属表面で取り出されます。

この高品質な仕上げは、しばしば装飾的な品質を持ち、さらに重要なことに、研削、サンドブラスト、化学洗浄などの費用と時間がかかる二次加工の必要性を排除できます。

部品に対する具体的な利点

真空炉環境の制御された性質は、より高い品質と信頼性の高い部品に直接つながり、航空宇宙や医療などの要求の厳しい産業にとって重要なプロセスとなっています。

比類のない一貫性と制御

最新の真空炉は、洗練されたコンピューター制御によって管理されています。これにより、バッチごとに正確な温度均一性と高いプロセス再現性が保証されます。

このレベルの制御は、複雑な形状の部品や、外科用器具やタービンブレードの製造など、一貫した性能が不可欠な用途にとって極めて重要です。

歪みの最小化と寸法安定性

真空プロセスに固有の均一な加熱と制御された冷却は、歪みや反りのリスクを大幅に低減します。

これは、複雑な部品や厳しい寸法公差を持つ部品にとって特に重要であり、それらが指定された形状を維持し、組み立て中に完全に適合することを保証します。

強化された機械的特性

真空焼入れで処理された金属は、その物理的特性が大幅に向上します。

これらの部品は、より硬く、より耐久性があり、腐食に対する耐性が高まります。また、引張強度、せん断強度、延性も向上し、より広範な高応力用途に適しています。

一般的な用途と環境効率

真空焼入れの独自の利点により、性能と信頼性が最優先される産業にとって好ましい選択肢となっています。また、運用上の大きな利点も提供します。

重要産業に最適

航空宇宙産業では、真空焼入れはタービンブレードやコンプレッサーブレードなどの重要部品に使用され、強度と耐久性を向上させるとともに、寸法精度を確保します。

医療産業では、このプロセスにより、精度と清浄度が絶対に不可欠な高強度で汚染のない外科用器具が製造されます。

環境に配慮したプロセス

塩やその他の化学物質を使用する可能性のある従来のD方法と比較して、真空焼入れは環境に優しいプロセスです。

真空炉は断熱性も向上しており、エネルギー消費量の削減と全体的な運用効率の向上につながります。

目標に合った適切な選択をする

適切な熱処理プロセスを選択することは、部品とその用途の特定の要件に完全に依存します。

- ミッションクリティカルな精度と信頼性が最優先事項である場合:真空焼入れの比類のない制御と汚染防止は、航空宇宙および医療部品にとって優れた選択肢となります。

- 完璧な表面仕上げでコスト削減が最優先事項である場合:真空焼入れの明るくクリーンな結果は、二次加工ステップを排除し、時間とコストを節約できます。

- 大量生産における一貫した品質が最優先事項である場合:真空焼入れのコンピューター制御による再現性により、すべての部品がまったく同じ高水準を満たすことが保証されます。

最終的に、真空焼入れを選択することは、品質、精度、およびプロセス整合性への投資です。

要約表:

| 利点 | 主なメリット |

|---|---|

| クリーンで光沢のある仕上げ | 酸化と脱炭を排除し、二次仕上げの必要がありません。 |

| 最小限の歪み | 均一な加熱と制御された冷却により、優れた寸法安定性を確保します。 |

| 強化された機械的特性 | 高応力用途向けに硬度、強度、耐久性を向上させます。 |

| プロセス制御と再現性 | 洗練されたコンピューター制御により、バッチごとに一貫した高品質の結果を保証します。 |

| 環境に優しい | プロセス化学物質が不要で、エネルギー消費量も削減されます。 |

重要部品の品質と信頼性を向上させる準備はできていますか?

KINTEKは、航空宇宙や医療製造などの要求の厳しい産業向けに調整された真空焼入れソリューションを含む、高度なラボ機器と消耗品を専門としています。当社の専門知識により、お客様の用途に必要な比類のない精度、清浄度、機械的特性を実現します。

今すぐお問い合わせください。当社の真空焼入れソリューションがお客様の生産プロセスを最適化し、優れた結果をもたらす方法についてご相談ください。

ビジュアルガイド