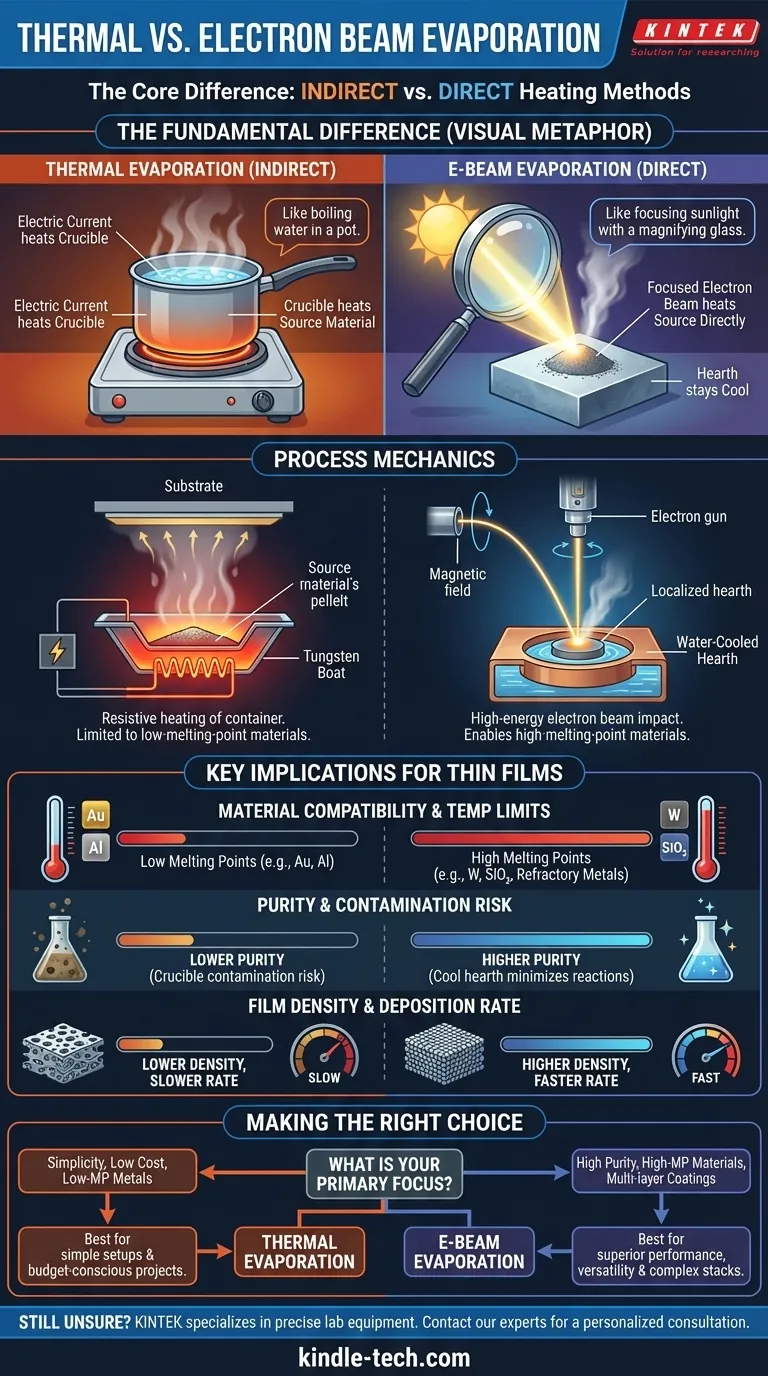

その核心にあるのは、加熱方法の違いです。 熱蒸着は、電流を使って容器(「ボート」)を加熱し、それがさらに蒸着源材料を加熱して蒸発させます。対照的に、電子ビーム(e-beam)蒸着は、集束された高エネルギーの電子ビームを使って蒸着源材料を直接加熱し、容器を加熱する必要がありません。

熱蒸着と電子ビーム蒸着の選択は、根本的なトレードオフにかかっています。それは、シンプルさ対性能です。熱蒸着は低温材料にはよりシンプルなプロセスですが、電子ビーム蒸着は、特に高融点材料に対して、より広範囲の材料で優れた制御、純度、および汎用性を提供します。

根本的な違い:直接加熱と間接加熱

蒸着源材料にエネルギーを供給する方法は、薄膜の能力、限界、そして最終的な品質を決定します。

熱蒸着の仕組み

熱蒸着では、抵抗材料(タングステンなど)で作られたるつぼまたは「ボート」に、成膜したい蒸着源材料を入れます。このボートに大電流を流すと、ボートが著しく加熱されます。この熱が蒸着源材料に伝わり、昇華または蒸発を開始するまで温度が上昇します。

このプロセスは、ストーブの上で鍋でお湯を沸かすのと似ています。ストーブのバーナー(電流)が鍋(るつぼ)を加熱し、鍋が水(蒸着源材料)を加熱します。

電子ビーム蒸着の仕組み

電子ビーム蒸着は、はるかに的を絞ったアプローチを採用しています。タングステンフィラメントが電子を放出し、それが磁場によって加速・集束されて高エネルギービームになります。このビームは、水冷された銅製のハース(るつぼ)に入った蒸着源材料の表面に直接照射されます。ビームの強烈で局所的なエネルギーにより、材料は衝撃と同時に蒸発します。

これは、強力な虫眼鏡で太陽光を集めるようなものです。エネルギーは小さな一点に集中し、周囲の領域(容器を含む)は比較的低温に保たれます。

薄膜成膜への主な影響

この加熱メカニズムの違いは、成膜プロセスと膜の最終的な品質に大きな影響を与えます。

材料適合性と温度限界

熱蒸着は、比較的融点の低い材料に限定されます。プロセス温度は、るつぼ自体の融点を超えることはできません。

電子ビーム蒸着は、高温材料に優れています。加熱が局所的であるため、熱蒸着では成膜不可能な難融性金属(タングステンやタンタルなど)や誘電体化合物(二酸化ケイ素など)を蒸発させることができます。

純度と汚染リスク

熱蒸着では、るつぼ全体が極端な温度に加熱されます。これにより、るつぼ材料自体がアウトガスしたり、蒸着源材料と反応したりして、成膜された膜に不純物を混入させる汚染のリスクが高まります。

電子ビーム蒸着は、著しく高い純度を提供します。水冷されたハースは低温に保たれるため、蒸着源材料との反応を防ぎます。加熱は蒸発させる材料のみに限定されるため、よりクリーンで純粋な膜が得られます。

膜密度と成膜速度

電子ビーム蒸着における高いエネルギー伝達は、より高い成膜速度をもたらし、通常、より高密度で均一なコーティングを生成します。

熱蒸着は一般的に成膜速度が遅く、蒸発粒子のエネルギーが低いため、膜の密度が低くなる可能性があります。

トレードオフの理解

方法を選択するには、プロセスの要件と装置の複雑さおよびコストのバランスを取る必要があります。

シンプルさ vs. 複雑さ

熱蒸着システムは機械的にシンプルで、多くの場合、安価です。電源と制御機構は比較的簡単です。

電子ビームシステムはより複雑です。 高電圧電源、ビームステアリングのための洗練された磁場、より複雑な真空装置が必要であり、初期投資が大きくなります。

プロセス柔軟性

電子ビームシステムは、多層成膜において優れた柔軟性を提供します。多くの場合、複数の異なる蒸着源材料を保持する多ポケット回転カルーセルを備えています。これにより、オペレーターは単一の真空サイクルで複数の層を連続的に成膜でき、複雑な光学コーティングや電子デバイスの作成に非常に効率的です。

アプリケーションに適した選択をする

材料要件と膜品質基準が、最終的に最適な方法を決定します。

- シンプルで費用対効果の高いセットアップで低融点金属を成膜することが主な目的の場合: 熱蒸着は完全に適切な選択肢です。

- 難融性金属や酸化物のような高融点材料を成膜することが主な目的の場合: 電子ビーム蒸着は必要不可欠で優れた方法です。

- 可能な限り最高の膜純度と密度を達成することが主な目的の場合: 電子ビーム蒸着の局所加熱は、明確で重要な利点を提供します。

- 単一プロセスで複雑な多層コーティングを作成することが主な目的の場合: 多ポケットソースを備えた電子ビームシステムは、比類のない汎用性と効率性を提供します。

最終的に、これらの核心的な違いを理解することで、技術的な目標に完全に合致する正確な成膜ツールを選択できるようになります。

要約表:

| 特徴 | 熱蒸着 | 電子ビーム蒸着 |

|---|---|---|

| 加熱方法 | 間接(るつぼを加熱) | 直接(集束電子ビーム) |

| 最適材料 | 低融点金属(例:Au、Al) | 高融点材料(例:W、SiO₂) |

| 膜の純度 | 低い(るつぼ汚染のリスク) | 高い(水冷ハースが汚染を最小限に抑える) |

| プロセス複雑度とコスト | よりシンプル、低コスト | より複雑、初期投資が高い |

| 多層成膜 | 限定的 | 優れている(多ポケットソースが利用可能) |

あなたのプロジェクトにどちらの蒸着方法が適しているか、まだお悩みですか?

KINTEKは、あらゆる薄膜成膜ニーズに対応する精密な実験装置と消耗品を提供しています。当社の専門家が、お客様の特定の材料とアプリケーションに対し、優れた膜品質、純度、プロセス効率を確保するための理想的な熱蒸着または電子ビーム蒸着システムを選択するお手伝いをいたします。

今すぐ当社のスペシャリストにご連絡ください。パーソナライズされたコンサルテーションを通じて、研究開発の可能性を最大限に引き出しましょう。

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 実験用アルミナるつぼセラミック蒸発ボートセット