本質的に、スパークプラズマ焼結(SPS)と従来型焼結の違いは、加熱方法にあります。SPSは、パルス直流電流を使用してサンプルとその型を内部から加熱し、非常に急速な加熱と固化を可能にします。対照的に、従来型焼結は、炉内でゆっくりと外部から加熱することに依存しており、このプロセスははるかに多くの時間とエネルギーを要します。

これらの方法の選択は、単に速度の問題ではありません。それは材料の完全性に関するものです。SPSの迅速で低温のプロセスは、科学者やエンジニアに前例のない制御を可能にし、繊細なナノ構造を保持し、従来の技術では製造不可能な高性能材料を作り出すことができます。

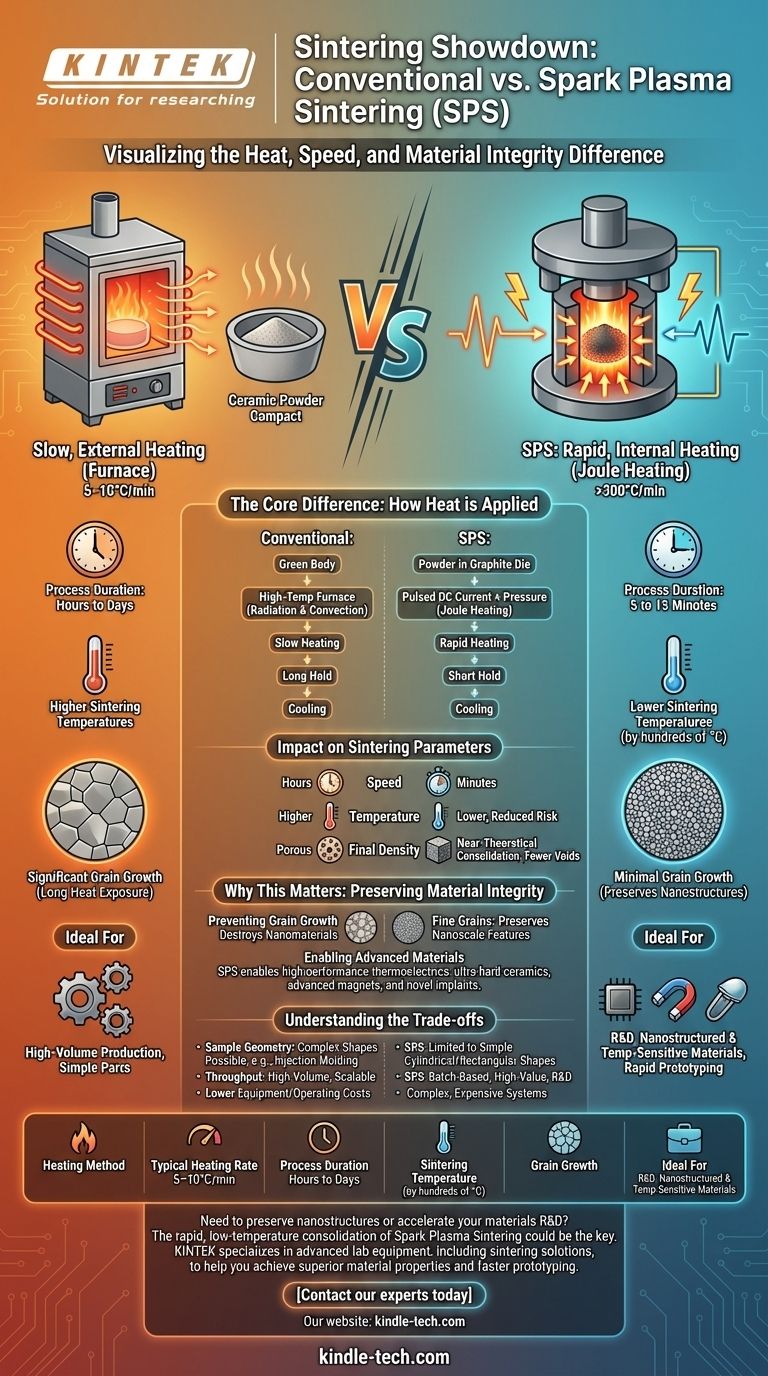

核心的な違い:熱の加え方

他のすべての利点と欠点を引き起こす根本的な違いは、粉末材料に熱エネルギーを供給するメカニズムです。

従来型焼結:遅い外部加熱

従来型焼結では、事前に圧縮された部品(「グリーンボディ」と呼ばれることが多い)を高温炉に入れます。

熱は外部の加熱要素から、放射と対流によって部品の表面に伝達されます。このプロセスは遅く、一般的な加熱速度は毎分5~10°Cです。

スパークプラズマ焼結:急速な内部加熱

SPSでは、粉末をグラファイト製のダイに入れ、機械的圧力と高アンペアのパルス直流電流の両方を加えます。

加熱は、導電性のグラファイト製ダイ、そして場合によっては粉末自体を電流が通過する際のジュール熱によって内部で発生します。この直接加熱メカニズムにより、毎分300°Cを超えるような信じられないほど高い加熱速度が可能になります。

焼結パラメータへの影響

この加熱方法の違いは、速度や温度から材料の最終的な品質に至るまで、焼結プロセス全体に大きな影響を与えます。

速度:数時間 vs 数分

従来型焼結は時間のかかるプロセスです。目標温度に達するまでに数時間かかることがあり、材料を緻密化させるために長時間その温度に保持する必要があります。全サイクルは数時間から数日に及ぶことがあります。

SPSは桁違いに高速です。1200°Cの目標温度は5分以内に到達できます。加熱、保持、冷却を含む総処理時間は、多くの場合わずか5〜15分です。

温度:より低い焼結温度

圧力が急速な加熱と同時に加えられるため、SPSは従来の方法よりも数百度低い温度で完全な緻密化を達成できます。

この低い熱負荷は、最終部品における望ましくない相変態、分解、または熱応力のリスクを低減します。

最終密度:理論密度に近い固化

圧力とパルス電流のユニークな効果(粒子表面の清浄化に役立つ)の組み合わせにより、SPSは常に理論密度に近い材料を製造できます。

これにより、内部の空隙や気孔が少なくなり、優れた機械的、光学的、電気的特性が得られます。

なぜこれが重要なのか:材料の完全性の保持

SPSの主な利点は、その速度だけでなく、繊細な微細構造への損傷を最小限に抑えながら粉末を固化できる能力にあります。

結晶粒成長の防止

従来型焼結では、高温に長時間さらされることで、粉末中の小さな結晶粒が大きくなる(粗大化)プロセスが起こります。これはナノ材料のユニークな特性を損ないます。

SPSプロセスの短さは、その主要な強みです。結晶粒が成長する前に粉末を緻密な固体に固化させ、最終材料のナノスケールまたはナノ構造の特徴を保持します。

先進材料の実現

結晶粒成長を防ぐことで、SPSは微細構造に特性が依存する先進材料の製造に不可欠です。

これには、高性能熱電材料、超硬質セラミックス、先進磁石、そして性能がナノスケール結晶粒構造の維持に直接結びつく新規生体医療インプラントが含まれます。

トレードオフの理解

強力である一方で、SPSは万能な解決策ではありません。特定の制限があり、特定のシナリオでは従来の方法がより適している場合があります。

サンプル形状とサイズ

SPSは、プロセスで使用される高価なグラファイト製ダイの単純な円筒形または長方形の形状に限定されます。複雑な形状の作成は困難で費用がかかります。従来型焼結は、射出成形などの方法で製造されたより複雑な形状に対応できます。

材料とスループット

SPSプロセスは通常バッチベースであり、研究開発や小規模生産における高価値材料に最適です。単純な部品の大量生産、低コスト製造には、従来の炉焼結の方がスケーラブルで経済的であることが多いです。

設備および運用コスト

SPSシステムは、標準的な高温炉や油圧プレスよりもはるかに複雑で、購入および維持費用が高額です。

目標に応じた適切な選択

適切な焼結方法を選択するには、材料、予算、および最終的な用途を明確に理解する必要があります。

- 新規のナノ構造材料や温度に敏感な材料の研究が主な焦点である場合:SPSは、微細構造を保持し、高密度を迅速に達成できる能力において優れた選択肢です。

- 単純で堅牢なセラミックまたは金属部品の大量生産が主な焦点である場合:従来型焼結は、微細構造制御の重要性が低い場合、より費用対効果が高くスケーラブルなソリューションを提供することがよくあります。

- 迅速な材料発見とプロトタイピングが主な焦点である場合:SPSの速度により、はるかに迅速な反復が可能になり、従来の単一実験を行う時間で数十の組成をテストできます。

最終的に、あなたの選択は、既知の材料を効率的に製造することが目標なのか、それとも精密に制御された特性を持つ全く新しい材料を設計することが目標なのかに依存します。

要約表:

| パラメータ | 従来型焼結 | スパークプラズマ焼結 (SPS) |

|---|---|---|

| 加熱方法 | 遅い外部炉加熱 | パルスDC電流による急速な内部ジュール加熱 |

| 典型的な加熱速度 | 毎分5~10°C | 毎分300°C超 |

| 処理時間 | 数時間から数日 | 5~15分 |

| 焼結温度 | 高い | 低い(数百度低い) |

| 結晶粒成長 | 長時間加熱による顕著な成長 | 最小限、ナノ構造を保持 |

| 理想的な用途 | 単純部品の大量生産 | 研究開発、ナノ構造および温度に敏感な材料 |

ナノ構造を保持したり、材料の研究開発を加速させる必要がありますか?スパークプラズマ焼結の迅速で低温の固化が、あなたのブレークスルーの鍵となるかもしれません。KINTEKは、優れた材料特性と迅速なプロトタイピングを実現するために、焼結ソリューションを含む高度な実験装置に特化しています。

適切な焼結技術があなたの研究開発目標をどのように前進させることができるかについて、今すぐ専門家にお問い合わせください。

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- 熱処理・焼結用600T真空誘導熱プレス炉

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置