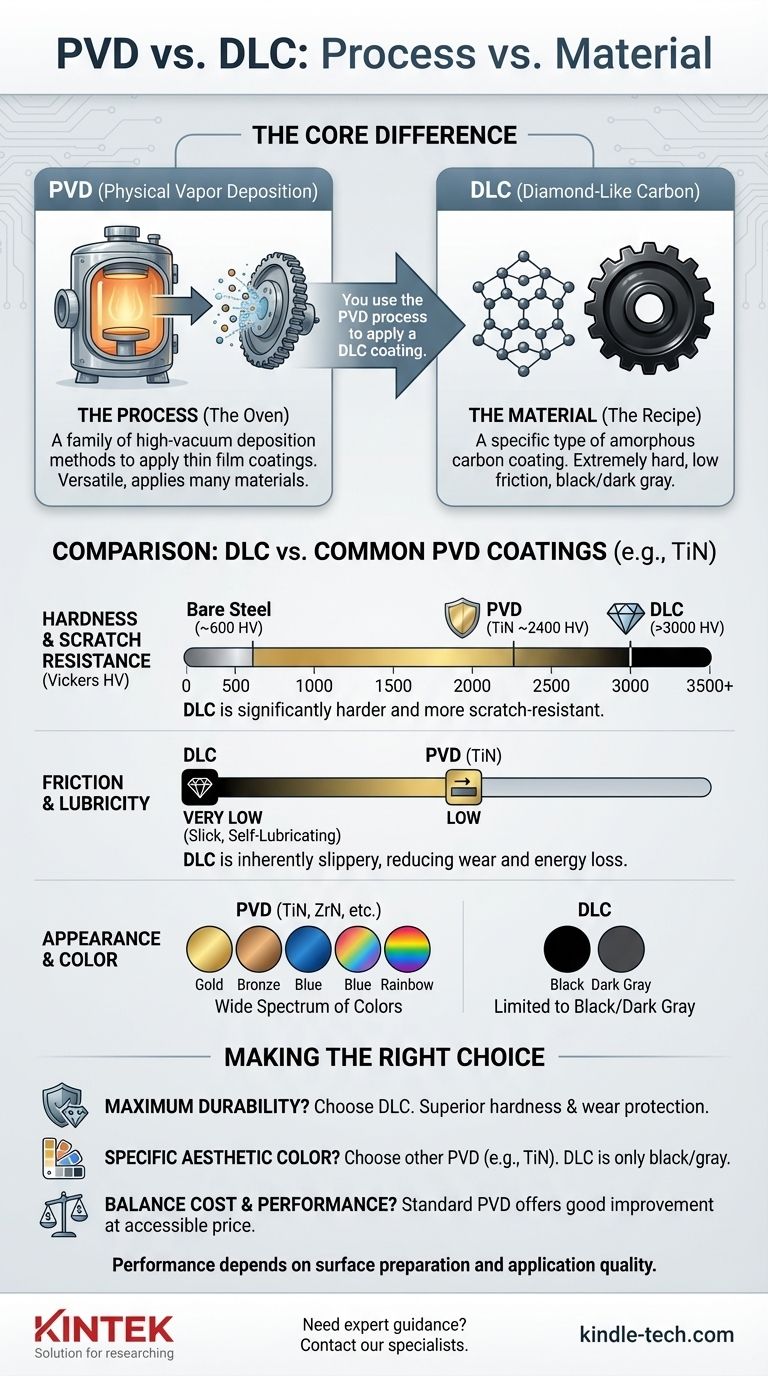

主な違いはカテゴリの問題です。 PVDは製造プロセスであり、DLCはそのプロセスを使用して適用されることが多い特定の材料です。PVDをオーブン、DLCをその中で焼くことができる特定の高性能レシピと考えてください。

根本的な誤解は、これらの用語が同じ意味で使用されているためですが、これらは同じではありません。PVD(物理蒸着)は薄膜コーティングを施す方法であり、DLC(ダイヤモンドライクカーボン)は施される物質です。DLCコーティングを施すにはPVDプロセスを使用します。

PVDとは?プロセスを解説

高真空適用法

物理蒸着(PVD)は単一のコーティングではなく、真空蒸着プロセスのファミリーです。

PVDプロセスでは、固体源材料が高真空チャンバー内で原子または分子のプラズマに蒸発されます。この蒸気はターゲットオブジェクトに堆積され、非常に薄く、高密度で、密着性の高いコーティングが作成されます。

PVDは多くの異なるコーティングを作成します

PVDプロセスは非常に多用途です。蒸発させる源材料を変更することで、異なる特性と色の幅広いコーティングを作成できます。

PVDを介して適用される一般的なコーティングには、窒化チタン(TiN)、窒化ジルコニウム(ZrN)、窒化クロム(CrN)、およびダイヤモンドライクカーボン(DLC)が含まれます。

DLCとは?材料を解説

ユニークな形態の炭素

ダイヤモンドライクカーボン(DLC)は、天然ダイヤモンドのユニークな特性の一部を示す特定の種類の非晶質炭素材料です。

DLCの主な特性

DLCコーティングは、その卓越した特性で知られています。その主な利点は、非常に高い硬度(優れた耐擦傷性)と非常に低い摩擦係数(信じられないほど滑らか)です。

この組み合わせにより、DLCは、高級時計ケースから重要なエンジン部品や切削工具まで、優れた耐摩耗性と耐久性が求められる用途に最適な選択肢となります。

真の比較:DLC vs. その他のPVDコーティング

PVDとDLCの違いを尋ねる人々は、通常、DLC仕上げを、PVDプロセスを使用して適用される他の一般的な硬質コーティングと比較しようとしています。

硬度と耐擦傷性

これはDLCが真に優れている点です。ビッカース硬度スケールでは、高品質のDLCコーティングは3000 HVを超えることができ(一部の形態ははるかに高い)、利用可能な最も硬く、最も耐擦傷性の高いコーティングの1つとなっています。

窒化チタン(TiN)などの他の一般的なPVDコーティングも非常に硬く、通常2400 HV程度です。裸の鋼(通常600 HV未満)よりもはるかに硬いですが、一般的にDLCよりも耐擦傷性は劣ります。

摩擦と潤滑性

DLCは低摩擦特性で有名であり、自然に「滑りやすい」です。これにより、可動部品が互いに滑り合うのに必要なエネルギーが減少し、摩耗と熱が最小限に抑えられます。これは、ナイフの刃、エンジンピストン、銃器のボルトにとって大きな利点です。

外観と色

これは重要な区別です。DLCコーティングはほぼ排他的に黒または濃い灰色です。

他のPVDコーティングは幅広い色のスペクトルを提供します。TiNは特徴的なゴールド仕上げを生成し、ZrNは淡いゴールドまたはシャンパン色になります。他の配合では、ブロンズ、ブルー、レインボー、グラファイト仕上げを作成できます。

トレードオフを理解する

コーティングは適用方法と同じくらい優れている

DLCを含むあらゆるPVDコーティングの性能は、下地材料(基板)の表面処理に大きく依存します。不適切に準備された表面は密着不良につながり、最も硬いコーティングでさえ剥がれたり剥がれたりする原因となります。

すべてのDLCが同じではない

「DLC」はコーティングのファミリーであり、単一のモノリシックな物質ではありません。異なる配合と適用パラメータは、硬度、滑らかさ、耐久性の異なるDLCコーティングをもたらします。安価で不適切に適用されたDLCは、高品質のTiNコーティングよりも性能が劣る場合があります。

コストと複雑さ

高品質のDLCコーティングを適用することは、一般的にTiNのような標準的なコーティングを適用するよりも複雑で高価なプロセスです。このコスト増は、最終製品の価格に直接反映されます。

用途に合った適切な選択をする

- 最大の耐久性と耐擦傷性を重視する場合: 適切に適用されたDLCコーティングは、最高の表面硬度と耐摩耗性を提供する優れた技術的選択肢です。

- 特定の美的色(ゴールド、ブロンズなど)を重視する場合: DLCは黒と灰色に限定されるため、TiNやZrNなどの異なるPVDコーティングを選択する必要があります。

- コストと性能のバランスを重視する場合: 標準的なPVDコーティング(TiNなど)は、プレミアムDLCよりも手頃な価格で、素地金属よりも大幅に硬度を向上させます。

最終的に、あなたの選択は、あなたの優先順位と製品に求める性能を明確に理解しているかどうかにかかっています。

要約表:

| 特徴 | PVD(プロセス) | DLC(材料) |

|---|---|---|

| 定義 | 真空蒸着法のファミリー | 特定の種類の非晶質炭素コーティング |

| 主な役割 | 適用技術 | 適用されるコーティング物質 |

| 主な特性 | 多用途。多くのコーティングを適用可能 | 非常に硬く、低摩擦 |

| 硬度(ビッカースHV) | コーティングによって異なる(例:TiNは約2400 HV) | 通常3000 HV以上 |

| 一般的な色 | ゴールド、ブロンズ、ブルーなど | 黒または濃い灰色のみ |

あなたの用途に最適なコーティングに関する専門的なガイダンスが必要ですか?

KINTEKでは、表面工学のための高度な実験装置と消耗品を専門としています。DLCの極限の硬度や、他のPVDコーティングの多用途な美しさを必要とする製品を開発している場合でも、当社の専門知識により、最高の性能と耐久性を実現するための適切なソリューションを選択できます。

お客様のプロジェクトの具体的な要件について話し合いましょう。今すぐ当社の専門家にご連絡ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 半球底タングステンモリブデン蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- ラミネート・加熱用真空熱プレス機

- 実験用アルミナるつぼセラミック蒸発ボートセット