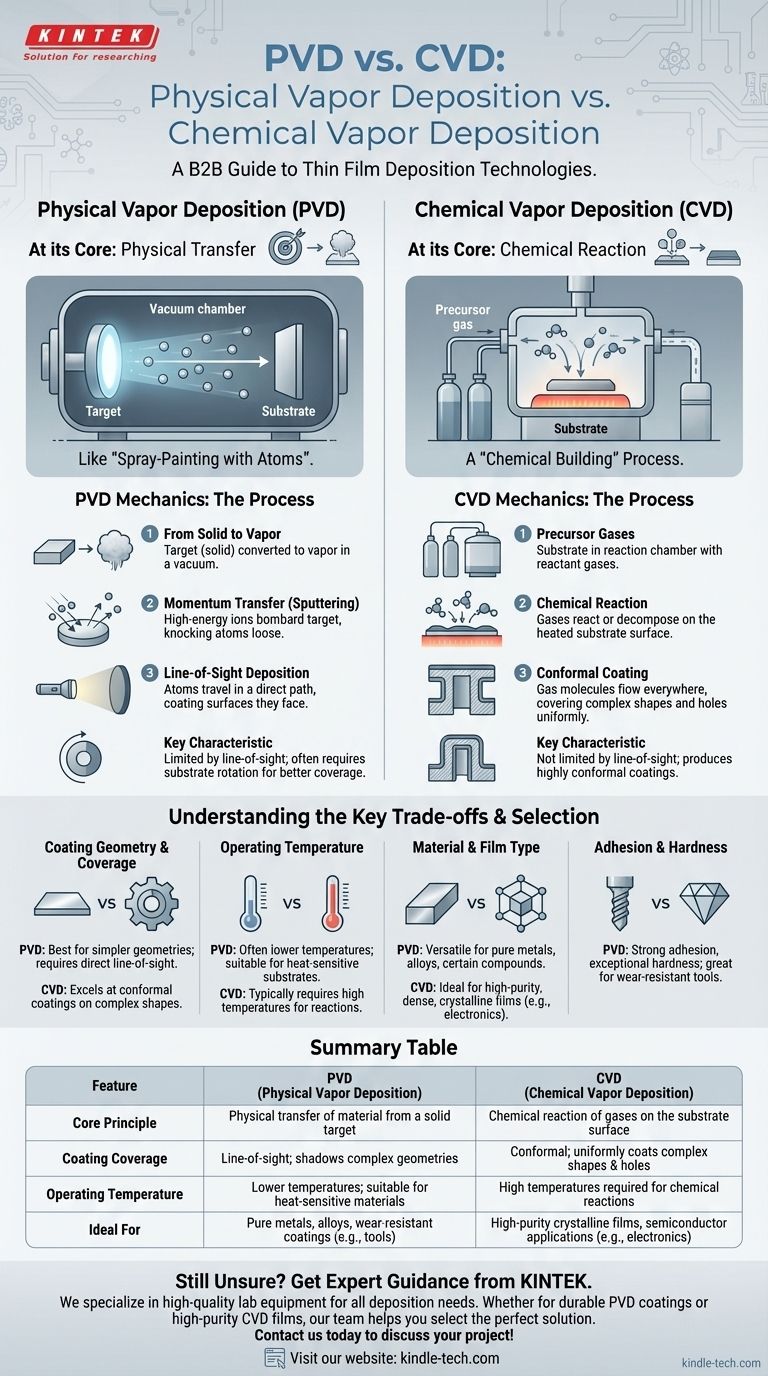

その核心は、物理的か化学的かの違いです。物理気相成長法(PVD)は、固体源から基板へコーティング材料を物理的に転写するもので、個々の原子でスプレー塗装するようなものです。対照的に、化学気相成長法(CVD)は、前駆体ガスを使用し、基板表面で化学的に反応させて、完全に新しい固体膜をゼロから成長させます。

PVDは、原子がターゲットから叩き出され、表面に付着する「見通し線」の物理的転写プロセスだと考えてください。CVDは化学的な構築プロセスであり、ガス分子がすべての表面を覆い、反応して新しい均一な層を形成します。この区別が、特定のマテリアル、形状、アプリケーションに適した方法を決定します。

物理気相成長法(PVD)のメカニズム

核心原理:物理的転写

PVDは、ターゲットと呼ばれる固体材料が真空チャンバー内で蒸気化されるプロセスです。

この蒸気はその後移動し、物体(「基板」)上に凝縮して薄膜コーティングを形成します。コーティング材料自体は化学変化を起こしません。

固体から蒸気へ

最も一般的なPVD法はスパッタリングであり、ターゲットが高エネルギーイオン(通常はアルゴンなどのガスから)で衝撃されます。

この衝撃は、運動量転送によってターゲットから原子を物理的に叩き出し、ソース材料を溶かすことなく基板に向かって放出します。

「見通し線」特性

PVDは基本的に見通し線プロセスです。

これは、コーティング材料が、光源から直接遮るもののない経路を持つ表面にのみ堆積することを意味します。懐中電灯が影を落とすのと似ています。より完全な被覆を確保するために、物体はしばしば回転されます。

化学気相成長法(CVD)のメカニズム

核心原理:化学反応

CVDは単に既存の材料を転写するのではなく、基板表面に直接新しい材料を作り出します。

これは、制御された化学反応によって達成され、ガス状の反応物から固体膜を形成します。

前駆体ガスの使用

基板は、1つまたは複数の揮発性前駆体ガスで満たされた反応チャンバー内に配置されます。

これらのガスが加熱された基板と接触すると、反応または分解し、層ごとに積み重なっていく固体材料を残します。

コンフォーマルコーティングの利点

ガス分子は流れてすべての露出領域に到達できるため、CVDは見通し線に限定されません。

これは、複雑な形状、鋭い角、さらには穴の内部まで一貫した厚さで均一に覆う、非常にコンフォーマルなコーティングを生成します。

主要なトレードオフを理解する

コーティングの形状と被覆率

PVDは、直接的な見通し線が可能な単純な形状や平面のコーティングに最適です。

CVDは、PVDでは均一に到達できない複雑な形状を持つ入り組んだ部品に均一なコーティングを提供することに優れています。

動作温度

PVDプロセスはしばしば低温で実行できるため、高温に耐えられない基板に適しています。

CVDは、必要な化学反応を活性化するために通常非常に高い温度を必要とし、これにより損傷することなくコーティングできる材料の種類が制限される可能性があります。

材料と膜の種類

PVDは、純粋な金属、合金、および特定の化合物を固体ターゲットから直接堆積させるのに非常に汎用性があります。

CVDは、極めて純粋で緻密な、しばしば結晶性の膜を作成するための主要な方法であり、半導体およびエレクトロニクス産業において不可欠です。

密着性と硬度

PVDコーティング、特にアーク蒸着のようなイオン化プロセスによるものは、強力な密着性と並外れた硬度で知られています。これにより、PVDは工具に耐久性のある耐摩耗性表面を作成するための頼りになる選択肢となっています。

アプリケーションに合った適切な選択をする

正しいプロセスを選択するには、その方法の強みを主要な目的に合わせる必要があります。

- 複雑な部品に均一な厚さでコーティングすることに重点を置く場合:CVDは、その非見通し線的でコンフォーマルな性質により、優れた選択肢です。

- 温度に敏感な基板に純粋な金属または合金を堆積させることに重点を置く場合:PVDは低温で動作できるため、一般的に適しています。

- 切削工具に極めて硬く、耐摩耗性のある表面を作成することに重点を置く場合:スパッタリングのようなPVD法は、必要な耐久性と強力な密着性を提供します。

- エレクトロニクス用の高純度結晶膜を成長させることに重点を置く場合:CVDは、このレベルの精度と材料品質において確立された業界標準です。

物理的転写と化学的生成というこの根本的な違いを理解することが、特定の工学的目標に合った適切な技術を選択するための鍵となります。

要約表:

| 特徴 | PVD(物理気相成長法) | CVD(化学気相成長法) |

|---|---|---|

| 核心原理 | 固体ターゲットからの材料の物理的転写 | 基板表面でのガスの化学反応 |

| コーティング被覆率 | 見通し線;複雑な形状に影ができる | コンフォーマル;複雑な形状や穴を均一にコーティング |

| 動作温度 | 低温;熱に敏感な材料に適している | 化学反応には高温が必要 |

| 理想的な用途 | 純粋な金属、合金、耐摩耗性コーティング | 高純度結晶膜、半導体アプリケーション |

PVDとCVDのどちらがあなたの研究室の特定のニーズに適しているかまだ不明ですか?

KINTEKでは、お客様のすべての成膜要件に対して、専門的なガイダンスと高品質の実験装置を提供することに特化しています。工具用の耐久性のあるPVDコーティングが必要な場合でも、エレクトロニクス用の高純度CVD膜が必要な場合でも、当社のチームが最適なソリューションの選択をお手伝いします。

今すぐお問い合わせください [#ContactForm]から、プロジェクトについて話し合い、KINTEKの実験装置と消耗品に関する専門知識がお客様の研究と生産プロセスをどのように強化できるかを発見してください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機