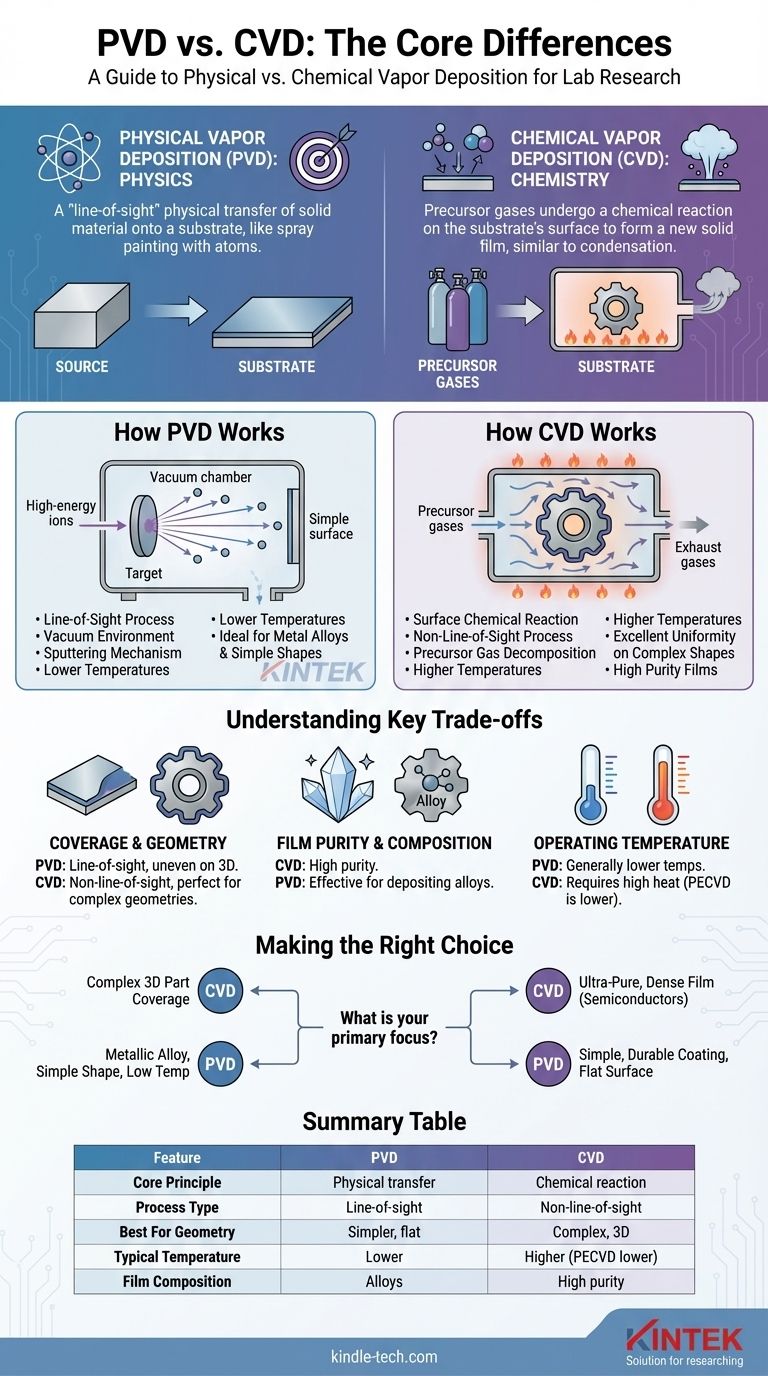

根本的な違いは、物理学か化学かの問題です。 物理気相成長法(PVD)は、「視線(line-of-sight)」プロセスであり、固体材料を基板上に物理的に転写します。これは原子によるスプレー塗装に似ています。対照的に、化学気相成長法(CVD)は、前駆体ガスを使用し、基板表面で化学反応を起こさせて新しい固体膜を形成します。これは、冷たい表面に露が凝結するのと似ています。

根本的な区別は、コーティング材料が表面に到達する方法にあります。PVDは原子をソースからターゲットへ直線的に物理的に輸送するのに対し、CVDは化学ガスを使用して、化学反応を通じて露出したすべての表面を均一にコーティングします。

物理気相成長法(PVD)の仕組み

基本原理:「視線」プロセス

PVDは、真空中で行われる機械的なコーティングプロセスです。材料源とコーティングされる基板との間に、直接的で遮るもののない経路が必要です。

これは、材料源から「見える」表面のみがコーティングを受けることを意味します。

転写のメカニズム

スパッタリングなどの一般的なPVD法では、コーティング材料の固体ブロック(「ターゲット」)が高エネルギーイオンで衝突されます。この衝突により、ターゲットから原子が物理的に叩き出されたり、「スパッタ」されたりします。

これらの叩き出された原子は、真空チャンバー内を直線的に移動し、最終的に基板に衝突して薄膜として堆積します。

PVDの主な特徴

その物理的な性質上、PVDは比較的低温で実施されることがよくあります。これは、金属合金の成膜や、複雑な形状の均一な被覆が要件でない単純で平坦な基板形状のコーティングに非常に適しています。

化学気相成長法(CVD)の仕組み

基本原理:表面での化学反応

CVDは、膜を生成するために反応性ガスの分解に依存する化学プロセスです。コーティング材料は固体源から転写されるのではなく、基板上に直接生成されます。

形成のメカニズム

1つまたは複数の揮発性の前駆体ガスが、加熱された基板を含む反応チャンバーに導入されます。熱は、基板表面上およびその近傍で化学反応を開始するために必要なエネルギーを提供します。

この反応により前駆体ガスが分解され、固体材料の膜が基板上に堆積し、揮発性の副産物が生成され、チャンバーから排出されます。

CVDの主な特徴

CVDは非視線(non-line-of-sight)プロセスです。前駆体ガスが基板を包み込むため、化学反応がすべての表面で均等に発生します。これにより、複雑な形状の部品を均一にコーティングするのに理想的です。

このプロセスは優れた制御を提供し、超高純度で高密度、かつ極めて薄い層を作成できるため、電気回路や半導体の製造において極めて重要です。

主なトレードオフの理解

被覆率と形状

これが最も重要な違いです。PVDの視線プロセスは、平坦な表面のコーティングには最適ですが、複雑な3D部品の被覆は不均一になります。

CVDは、ガスがあらゆる表面に到達できるため、複雑で入り組んだ形状に対して完全に均一な(または「コンフォーマルな」)コーティングを作成するのに優れています。

膜の純度と組成

CVDは、前駆体ガスを厳密な基準に精製できるため、極めて高い純度の膜を生成できます。

PVDは、ソースターゲットの組成が基板に直接転写されるため、合金の成膜に非常に効果的です。

動作温度

PVD法は、従来のCVDプロセスよりも一般的に低温で動作します。

標準的なCVDには必要な化学反応を駆動するための高温が必要ですが、プラズマCVD(PECVD)などの特殊な方法は、プラズマを使用して低温での反応を可能にします。

アプリケーションに最適な選択を行う

最終的な決定は、コンポーネントの形状の特定の要件、望ましい材料特性、およびプロセスの温度制約によって導かれる必要があります。

- 複雑な3D部品の均一なコーティングを主な目的とする場合: 非視線化学反応プロセスであるCVDが明確な選択肢となります。

- 低温で単純な形状に金属合金を成膜することを主な目的とする場合: PVDの方がより直接的で効率的な方法であることがよくあります。

- 半導体用途で超高純度で高密度の膜を作成することを主な目的とする場合: CVDが業界標準であり、比類のない制御と純度を提供します。

- 比較的平坦な表面に単純で耐久性のあるコーティングを主な目的とする場合: PVDは堅牢で確立されたソリューションを提供します。

結局のところ、適切な方法を選択するには、プロセスの明確な物理的または化学的な性質と、製品に望ましい結果を一致させる必要があります。

要約表:

| 特徴 | PVD(物理気相成長法) | CVD(化学気相成長法) |

|---|---|---|

| 基本原理 | 原子の物理的転写 | 表面での化学反応 |

| プロセスタイプ | 視線(Line-of-sight) | 非視線(Non-line-of-sight) |

| 最適な形状 | 単純で平坦な表面 | 複雑な3D部品 |

| 一般的な温度 | 低温 | 高温(PECVDは低温) |

| 膜組成 | 金属合金に最適 | 優れた純度と制御性 |

ラボの適切な成膜プロセスを選択するための専門的なガイダンスが必要ですか?

PVDとCVDの選択は、基板上の目的の膜特性、被覆率、および性能を達成するために極めて重要です。KINTEKは、すべての気相成長のニーズに対応する高品質のラボ機器と消耗品の提供を専門としています。当社の専門家は、研究と生産の成果を最適化するために、これらの技術的な意思決定をナビゲートするお手伝いをいたします。

当社のソリューションがお客様のラボの能力と効率をどのように向上させるかについてご相談いただくには、今すぐ[#ContactForm]からお問い合わせください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉