本質的に、熱間プレスと焼結の主な違いは、外部圧力の印加にあるかどうかにあります。熱間プレスは、金型内の粉末に高温と高圧を同時に印加して、高密度の固体部品を形成します。対照的に、従来の焼結は、外部圧力を印加せずに粉末(成形済みまたはバラのまま)を高温に加熱し、原子拡散によって粒子が結合し緻密化するのを促進します。

どちらのプロセスも熱を使用して粉末を固体塊に融合させますが、熱間プレスでは圧力が強力な触媒として機能します。これはトレードオフになります。コスト、複雑さ、部品形状の制限を犠牲にして、卓越した密度と速度を得ることができます。

基本的なプロセス:熱のみ vs. 熱と圧力

圧力の使用方法の違いが、緻密化のメカニズムを根本的に変えます。

従来の焼結の仕組み

従来の焼結は、「グリーン体」(室温で圧縮された粉末、または金型内に緩く保持された粉末)から始まります。

このグリーン体を炉に入れ、融点未満の温度に加熱します。この温度で、原子が粒子の境界を越えて拡散し、粒子同士が融合し、粒子間の空隙、すなわち気孔率が徐々に減少します。

このプロセスは完全に熱エネルギーに依存しており、完了までに数時間かかることがあります。

熱間プレスの仕組み

熱間プレスは、圧縮と焼結を単一のステップに統合します。粉末を直接金型に入れ、そこに大きな外部圧力をかけながら加熱します。

圧力には主に2つの効果があります。第一に、粉末粒子を密接に接触させ、原子拡散を加速します。第二に、塑性変形を誘発し、材料を物理的に流動させて空隙を埋めることができます。

この複合的な作用により、熱間プレスは「活性化された」プロセスとなり、数時間ではなく数分で緻密化を達成します。

結果と性能における主な違い

これらの手法の選択は、最終製品の品質、製造にかかる時間、使用できる材料に直接影響します。

密度と気孔率

熱間プレスは、一貫してより高い最終密度と低い気孔率の部品を製造します。外部圧力は、従来の焼結だけでは除去が難しい残りの数パーセントの気孔を排除するのに非常に効果的です。

これにより、高い強度や硬度など、優れた機械的特性が得られます。

処理時間

熱間プレスは大幅に高速です。プロセスデータが示すように、緻密化はわずか3〜10分で達成できます。

従来の焼結ははるかに遅いプロセスであり、所望の密度を達成するためには炉サイクルが1〜2時間以上かかることがよくあります。

材料特性

熱間プレスは、より低い温度と短い時間で完全な密度を達成できるため、結晶粒の成長を抑制するのに役立ちます。より微細な結晶粒構造は、材料の靭性と強度を向上させることがよくあります。

これは、従来の焼結では完全な密度まで焼結することが非常に難しい炭化ケイ素や窒化物などの先進セラミックスに最適です。

トレードオフの理解:コストと複雑さ

熱間プレスは優れた性能を提供しますが、これらの利点には重大な実用的および経済的なトレードオフが伴います。

装置とプロセスの複雑さ

熱間プレス機は、標準的な焼結炉よりもはるかに複雑で高価な機械です。極端な温度と高い機械的圧力を同時に耐える能力が必要です。

熱間プレスで使用される金型も、黒鉛やセラミック複合材料など、これらの条件に耐えられる材料で作る必要があり、運用コストが増加します。

製造コストとスループット

熱間プレスは通常、一度に1つの部品(または少数の部品)を製造するためのバッチプロセスです。これと高い設備コストが相まって、部品あたりのコストが高くなります。

従来の焼結は、大量生産により適しています。金属射出成形(MIM)などのプロセスでは、複雑な部品を数千個製造し、それらを大型の炉で一緒に焼結できるため、部品あたりのコストははるかに低くなります。

形状の制限

熱間プレスは、ディスク、ブロック、シリンダーなどの単純な形状に限定されるのが一般的です。一軸方向の圧力印加では、アンダーカットや内部空洞を持つ複雑な形状の部品を製造するのは困難です。

従来の焼結は、特に射出成形などの成形方法と組み合わせることで、ほぼ無限の幾何学的複雑さを持つ部品を作成できます。

目標に最適な選択をする

正しいプロセスを選択するには、製造コストと規模と材料性能のバランスを取りながら、プロジェクトの最終的な目的を明確に理解する必要があります。

- 最高の密度と性能、特に焼結が困難な材料が主な焦点である場合: 熱間プレスが優れた選択肢であり、比類のない密度と機械的特性を提供します。

- 幾何学的に複雑な部品の費用対効果の高い大量生産が主な焦点である場合: 従来の焼結を利用するワークフローが明確な業界標準です。

- 迅速な開発や高品質な単一部品の製造が主な焦点である場合: 熱間プレスは、焼結炉の数時間にわたるサイクルと比較して、完全に緻密な部品へのはるかに迅速な道筋を提供します。

結局のところ、圧力支援による緻密化と熱拡散というこの根本的なトレードオフを理解することが、最適な製造経路を選択するための鍵となります。

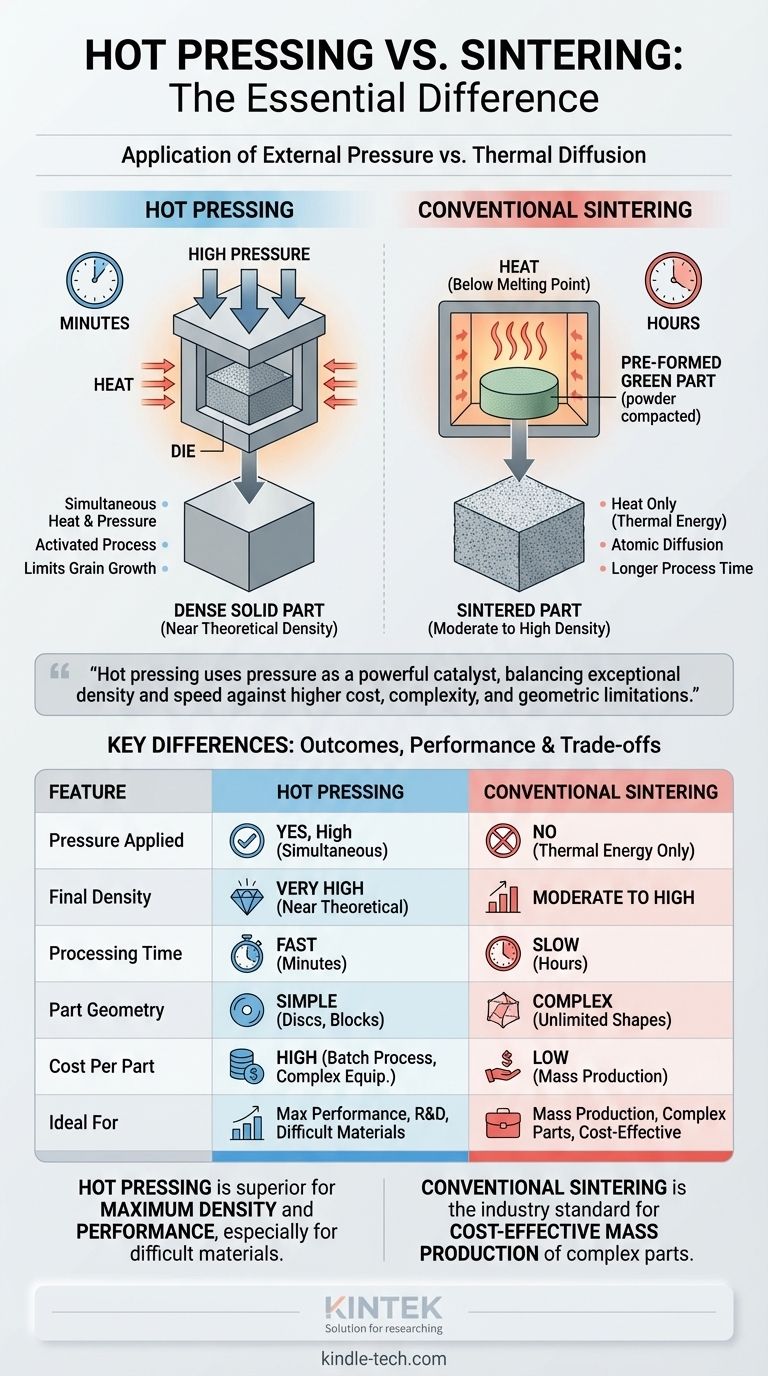

概要表:

| 特徴 | 熱間プレス | 従来の焼結 |

|---|---|---|

| 圧力印加 | あり、加熱中に高圧 | なし、熱エネルギーのみに依存 |

| 最終密度 | 非常に高い(理論値に近い) | 中程度から高い |

| 処理時間 | 速い(数分) | 遅い(数時間) |

| 部品形状 | 単純な形状(ディスク、ブロック) | 複雑な形状が可能 |

| 部品あたりのコスト | 高い | 低い(大量生産の場合) |

| 最適用途 | 最高の性能、研究開発、焼結困難な材料 | 大量生産、複雑な部品、費用対効果 |

特定の材料や用途に最適なプロセスがまだ不明ですか?

KINTEKの専門家がお手伝いします。当社はラボ用機器と消耗品を専門としており、先進的な材料処理に必要なツールと専門知識を提供します。新しいセラミック部品を開発する場合でも、生産規模を拡大する場合でも、密度、性能、コストに関する目標を達成するための適切な技術を選択できるよう支援します。

今すぐ当社のチームにご連絡いただき、パーソナライズされたコンサルテーションを受け、KINTEKのソリューションがお客様のラボの能力をどのように向上させられるかをご確認ください。

ビジュアルガイド

関連製品

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 真空熱間プレス炉 加熱真空プレス

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- セラミックファイバーライニング付き真空熱処理炉

- 熱処理・焼結用600T真空誘導熱プレス炉