ホットプレス成形は、高温と強い一方向圧力を利用して、粉末または予備成形品から高密度な固体部品を形成する製造プロセスです。材料は加熱された金型キャビティ内に配置され、ラムまたはプラテンが力を加え、材料が緻密な固体形状に固まるまで同時に圧縮および加熱します。

ホットプレスの主な目的は、特に先進セラミックス、複合材料、および従来の焼結や溶解技術では加工が困難なその他の材料において、優れた材料密度と機械的特性を達成することです。

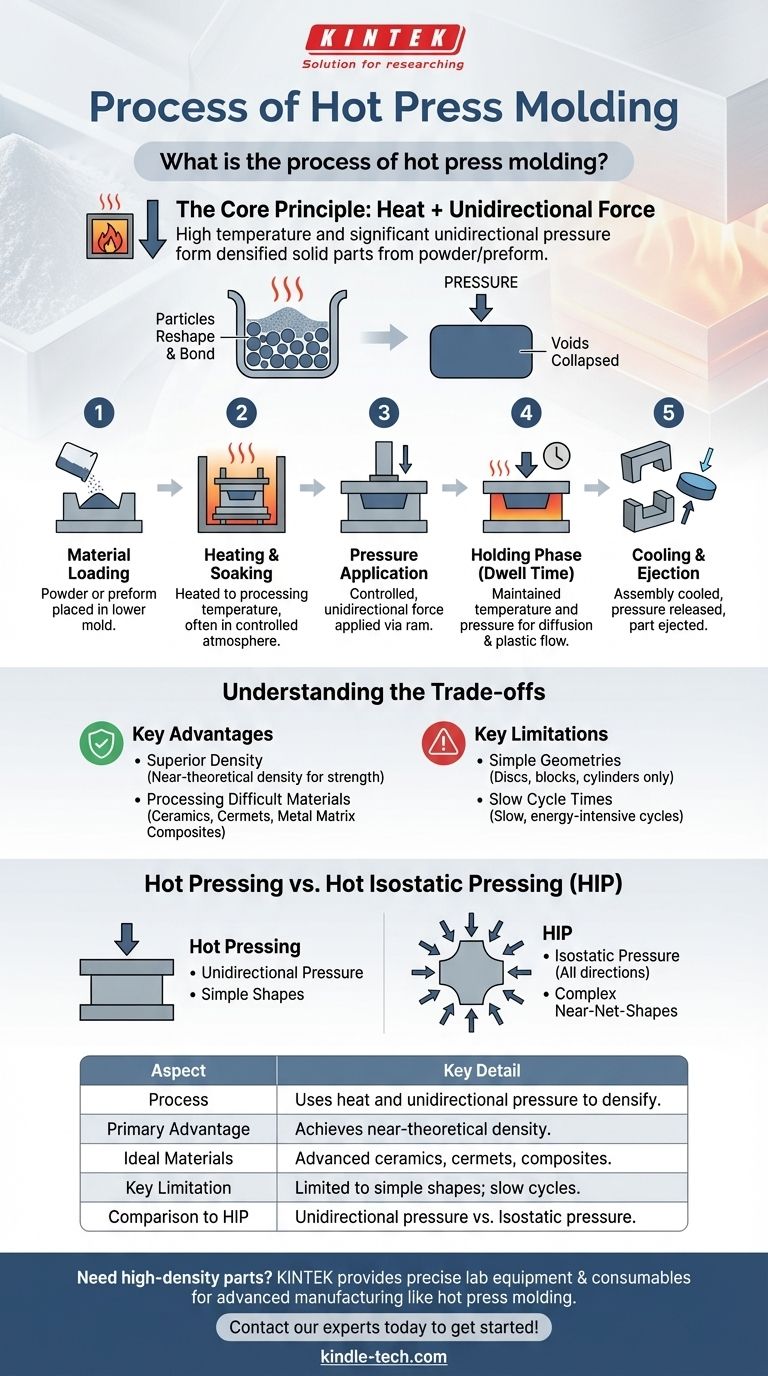

核心原理:熱 + 一方向力

ホットプレスは、基本的に高温と方向性圧力の相乗効果に依存し、緩い粉末を最小限の気孔率で固体オブジェクトに変換します。

熱の役割

熱はプロセスの重要なイネーブラーです。材料の温度を上げると、降伏強度と変形に対する抵抗が低下し、粒子が再形成され結合しやすくなります。また、原子拡散を加速させ、これが最終的な気孔を除去する主要なメカニズムとなります。

圧力の役割

熱が材料を可塑性にする一方で、一方向圧力は駆動力となります。この加えられた力は、粒子を密接に接触させ、空隙を潰し、材料を金型キャビティの正確な形状に適合させます。

プロセスのステップバイステップの内訳

ホットプレスサイクルは、完全な緻密化と望ましい最終形状を達成するために慎重に制御されたシーケンスです。

1. 材料の装填

プロセスは、出発材料(通常は微細な粉末または「プリフォーム」と呼ばれる予備圧縮された形状)を金型またはダイの下部に配置することから始まります。

2. 加熱と保持

ダイアセンブリ全体が特定の加工温度まで加熱されます。これは、材料や工具(多くの場合グラファイト製)の酸化を防ぐために、制御された雰囲気または真空炉内で行われることがよくあります。

3. 圧力の印加

目標温度に達したら、油圧または機械式プレスが制御された一方向の力をラムまたはプランジャーを介して印加します。この圧力は、固化フェーズ全体で維持されます。

4. 保持フェーズ(滞留時間)

材料は、ピーク温度と圧力で特定の期間保持されます。この「滞留時間」により、塑性流動と拡散が発生し、残っている気孔が閉じられ、均一に緻密な部品が保証されます。

5. 冷却と取り出し

保持フェーズの後、アセンブリは制御された方法で冷却されます。安定するのに十分な温度まで冷えたら、圧力が解放され、金型が開き、完成した部品が取り出されます。

トレードオフの理解

ホットプレスは強力ですが特殊な技術です。材料品質におけるその利点は、速度と幾何学的複雑さにおいて重大な制限を伴います。

主な利点:優れた密度

ホットプレスを使用する主な理由は、理論密度に近い密度を達成することです。これにより、装甲板や切削工具のような要求の厳しい用途に不可欠な、優れた機械的強度、硬度、性能を持つ部品が得られます。

主な利点:加工困難な材料の処理

この方法は、非酸化物セラミックス(炭化ケイ素など)、サーメット、および熱だけではうまく焼結しない特定の金属基複合材料に最適です。

主な制限:単純な形状

圧力は一方向にのみ加えられるため、ホットプレスはディスク、ブロック、シリンダーのような比較的単純な形状の製造に限定されます。アンダーカットや内部キャビティのような複雑な特徴は不可能です。

主な制限:遅いサイクルタイム

必要な加熱、保持、冷却サイクルにより、ホットプレスは時間がかかり、エネルギーを大量に消費するプロセスになります。このため、大量生産には不向きであり、部品あたりのコストが高くなります。

ホットプレスとホットアイソスタティックプレス(HIP)

ホットプレスと関連プロセスであるホットアイソスタティックプレス(HIP)は、異なる目的を持つため、区別することが重要です。提供された参照はHIPを説明しているようです。

圧力の方向

ホットプレスは、ラムからの一方向の圧力を使用します。ホットアイソスタティックプレスは、不活性ガス(アルゴンなど)を使用して、部品に等方性(あらゆる方向から均等な)圧力を加えます。

工具と形状の能力

ホットプレスは、部品の最終形状を定義する剛性のある金型を必要とし、複雑さに制限があります。HIPは部品を圧力容器に入れ、はるかに複雑なニアネットシェイプ部品の緻密化を可能にします。

目標に合った適切な選択

適切な熱固化プロセスを選択するかどうかは、材料と最終部品の要件に完全に依存します。

- 単純な形状(例:セラミックターゲット)で最大密度を達成することが主な焦点である場合:ホットプレスは直接的で信頼性が高く、効果的な選択肢です。

- 複雑な予備成形部品(例:航空宇宙鋳造品)を緻密化することが主な焦点である場合:ホットアイソスタティックプレス(HIP)が優れた技術です。

- ポリマーまたは金属部品の大量生産が主な焦点である場合:射出成形や従来のダイ圧縮および焼結のようなはるかに高速な方法がより経済的です。

最終的に、ホットプレスは、生産速度や幾何学的複雑さよりも最終密度と機械的特性が重要である高性能材料を作成するための精密なツールです。

まとめ表:

| 側面 | 主要な詳細 |

|---|---|

| プロセス | 熱と一方向圧力を使用して粉末/予備成形品を緻密化します。 |

| 主な利点 | 優れた機械的特性のために理論密度に近い密度を達成します。 |

| 理想的な材料 | 先進セラミックス(例:炭化ケイ素)、サーメット、金属基複合材料。 |

| 主な制限 | 単純な形状(ディスク、ブロック)に限定されます。サイクルタイムが遅いです。 |

| HIPとの比較 | 一方向圧力 vs. 等方性(全方向からの)圧力。 |

優れた機械的特性を持つ高密度セラミックまたは複合部品を作成する必要がありますか?

KINTEKでは、ホットプレス成形のような高度な製造プロセスに必要な精密な実験装置と消耗品の提供を専門としています。当社の専門知識により、お客様の特定の用途に最適な材料密度と性能を達成するための適切なツールを確保します。

お客様のプロジェクト要件について話し合い、お客様のラボのニーズに最適なソリューションを見つけましょう。

ビジュアルガイド

関連製品

よくある質問

- コールドシンタリングプロセス(CSP)装置の利点は何ですか? 300°C未満でセラミック/ポリマー複合材料に革命を起こす

- ヒートプレス機の寿命はどれくらいですか?適切な選択で投資を最大化しましょう

- ホットプレス加工の応用とは?先進材料で最大密度を達成する

- PEO電解質における実験用ホットプレスの主な機能は何ですか?無溶剤化による高密度化の習得

- 実験用ホットプレスはTlBrの製造をどのように促進しますか?半導体密度と精度を最適化する

- BZY20のコールドシンタリングにおいて、実験用油圧プレスに加熱装置を組み込むことはなぜ必要なのでしょうか?

- 油圧式ヒートプレスは何をするものですか?大量生産のために、産業規模で一貫した圧力を実現します

- コールドシンタリング(CSP)における加熱油圧プレスの役割は何ですか? LATP-ハライドの緻密化を促進する