根本的な違いは、DCマグネトロンスパッタリングではターゲット材料の真後ろに強力な磁場が追加されることです。どちらの方法もDC電圧を使用してプラズマを生成し、ターゲットをスパッタリングしますが、マグネトロンの磁場はターゲット表面近くで電子を閉じ込めます。この閉じ込めによりプラズマの効率が劇的に向上し、結果として成膜速度が大幅に高まります。

本質的に、DCマグネトロンスパッタリングは根本的に異なるプロセスではなく、基本的なDCスパッタリングに対する重要な強化です。磁石の使用は、元の方法の主な非効率性を解決し、導電性薄膜の成膜における現代の標準となっています。

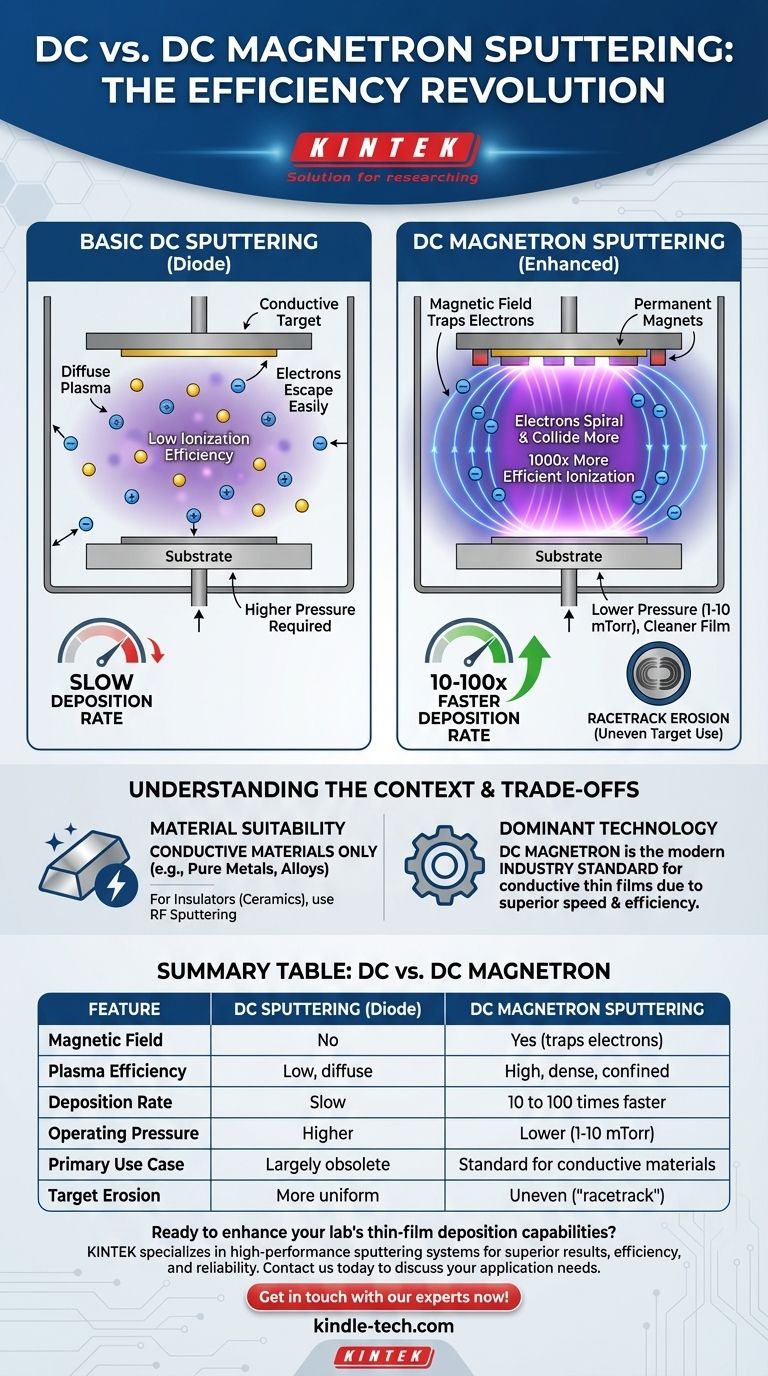

基本:基本的なDCスパッタリングの仕組み

元の方法は、しばしばDCダイオードスパッタリングと呼ばれ、この技術の最も単純な形態です。その限界を理解することが、マグネトロンの強化がなぜ開発されたかを理解する鍵となります。

コアプロセス

不活性ガス(通常はアルゴン)が充填された真空チャンバー内で、2つの電極間に高DC電圧が印加されます。ターゲット材料(コーティング源)は陰極として機能し、基板(コーティングされる物体)は陽極に配置されます。電圧はガスをプラズマに着火させ、正に帯電したアルゴンイオンを生成し、これらが負に帯電したターゲットに加速されて衝突し、原子を叩き出して基板上に堆積させます。

主な限界:非効率性

この基本的な設定では、プラズマは拡散しており非効率的です。プロセス中に生成された自由電子は、アルゴン原子と衝突することなく直接陽極またはチャンバー壁に移動する可能性があります。これにより、プラズマ密度が低くなり、プラズマを維持するためにより高いガス圧が必要となり、結果として成膜速度が遅くなり、基板の望ましくない加熱につながります。

強化:マグネトロンの導入

DCマグネトロンスパッタリングは、ターゲット陰極の背後に永久磁石アセンブリを追加することで、ダイオード方式のコアとなる非効率性に対処します。

磁場の役割

この磁場は、ターゲット表面のすぐ前で自由電子を螺旋状の経路に閉じ込めるように投影されます。これらの電子は逃げる代わりに、プラズマ内でより長い距離を移動することを余儀なくされます。

結果:イオン化の増加

閉じ込められた電子の経路が長くなることで、中性アルゴン原子と衝突してイオン化する確率が劇的に増加します。このプロセスは、基本的なDCスパッタリングよりも何千倍も効率的にイオンを生成します。

性能への影響

この超効率的なイオン化により、ターゲットのすぐ前の領域に非常に高密度で強力なプラズマが生成されます。この高密度のイオン雲がターゲットをはるかに強い強度で衝撃し、その結果、基本的なDCスパッタリングよりも10〜100倍高いスパッタリング速度が得られます。これにより、より低い圧力と電圧でプロセスを実行できます。

トレードオフと背景の理解

DCマグネトロンスパッタリングは主要な技術ですが、その特性と、スパッタリング技術のより広い範囲での位置付けを理解することが重要です。

成膜速度と効率

これが最も重要な利点です。DCマグネトロンスパッタリングは、その圧倒的に優れた速度と効率性により、ほぼすべての産業および研究用途で基本的なDCダイオードスパッタリングに取って代わりました。

システム圧力と電圧

磁場がプラズマを自己維持させるため、マグネトロンシステムははるかに低いガス圧(通常1〜10 mTorr)で動作できます。これにより、よりクリーンな成膜環境と、ガス混入の少ない高品質な膜が得られます。また、より低い電圧(1000V未満)で、より高い電流で動作します。

ターゲットの「レーストラック」エロージョン

注目すべきトレードオフは、閉じ込められたプラズマがターゲット材料の不均一なエロージョンを引き起こすことです。最も激しいプラズマ衝撃の領域は、しばしば「レーストラック」と呼ばれる明確な溝を形成し、ターゲット材料の使用可能な部分を制限します。

材料の種類に関する注意

DCおよびDCマグネトロンスパッタリングは、純粋な金属などの導電性ターゲット材料にのみ効果的です。セラミックのような非導電性(絶縁体または誘電体)材料を使用すると、ターゲットに衝突する正イオンが正電荷を蓄積し、最終的に電圧を中和してプロセスを停止させます。これらの材料には、高周波(RF)スパッタリングが必要です。

プロセスに最適な選択をする

スパッタリング技術の選択は、成膜しようとする材料によってほぼ完全に決まります。

- 導電性膜(例:金属、合金)の成膜が主な目的の場合:DCマグネトロンスパッタリングは、その高速性、効率性、費用対効果から、現代の業界標準です。

- 絶縁膜(例:酸化物、窒化物、セラミック)の成膜が主な目的の場合:RFスパッタリングを使用する必要があります。これも、同じ効率上の利点のために、ほとんどの場合マグネトロンアレイで強化されています(RFマグネトロンスパッタリングとなります)。

- レガシーシステムまたは高度に専門化された設定で作業している場合:基本的なDCダイオードスパッタリングに出くわすかもしれませんが、その低い成膜速度のため、実用的な用途ではほとんど完全に取って代わられています。

最終的に、マグネトロンは、スパッタリングを遅い実験室技術から高スループットの産業製造プロセスへと変革した重要な革新です。

要約表:

| 特徴 | DCスパッタリング(ダイオード) | DCマグネトロンスパッタリング |

|---|---|---|

| 磁場 | なし | あり(電子を閉じ込める) |

| プラズマ効率 | 低い、拡散的 | 高い、高密度、閉じ込められている |

| 成膜速度 | 遅い | 10〜100倍速い |

| 動作圧力 | 高い | 低い(1-10 mTorr) |

| 主な使用例 | ほぼ廃止 | 導電性材料の標準 |

| ターゲットのエロージョン | より均一 | 不均一(「レーストラック」エロージョン) |

研究室の薄膜成膜能力を向上させる準備はできていますか?

KINTEKは、高性能スパッタリングシステムと実験装置を専門としています。導電性金属の成膜であろうと、絶縁材料用の高度なRFソリューションが必要であろうと、当社の専門知識は、優れた結果、効率、信頼性のための適切な装置を確実に提供します。

今すぐお問い合わせください。お客様の特定のアプリケーションニーズについて話し合い、KINTEKがお客様の研究室の成功をどのようにサポートできるかを発見してください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラボ用電動油圧真空熱プレス

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 9MPa空気圧焼結炉(真空熱処理付)