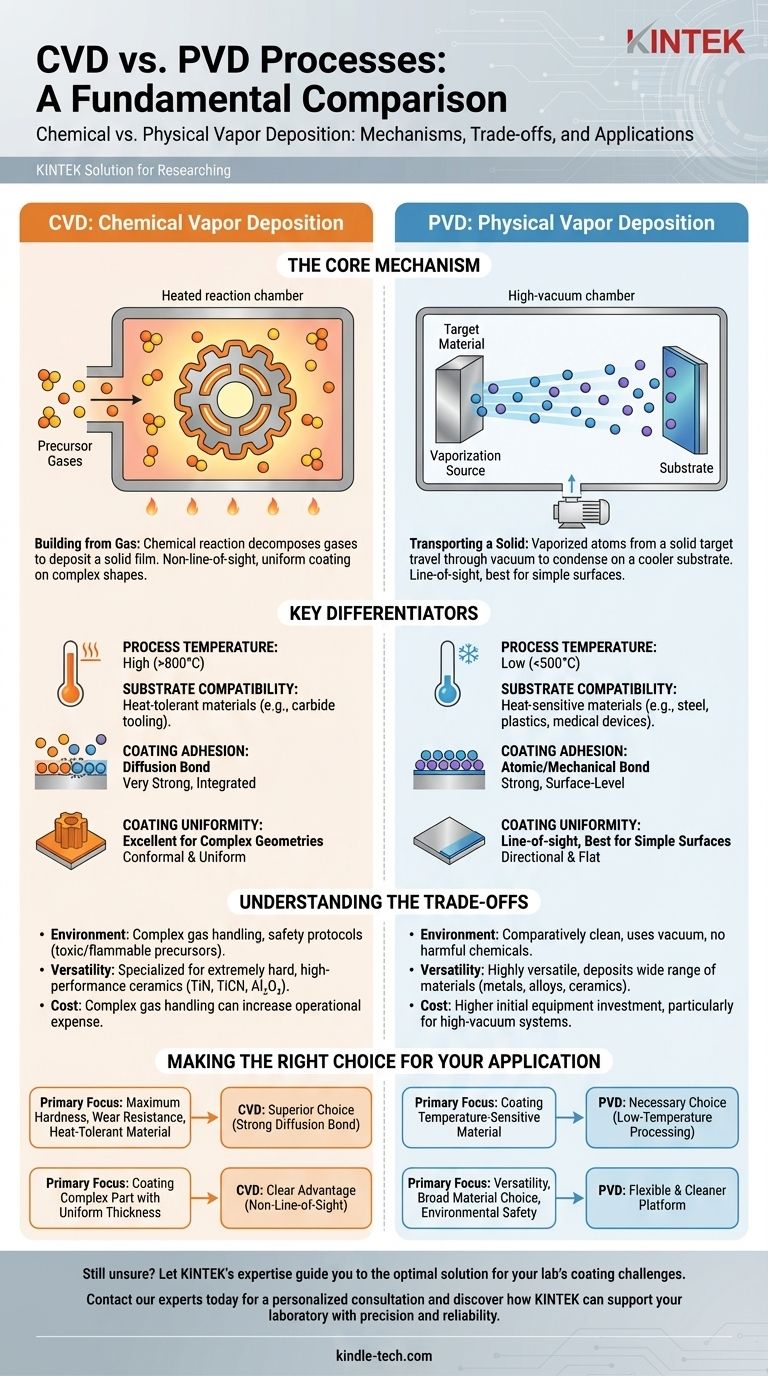

根本的なレベルでは、化学気相成長法(CVD)と物理気相成長法(PVD)の違いは、コーティング材料がどのように基板に到達し、形成されるかにあります。PVDは、固体材料を真空中で輸送し、原子ごとに堆積させる物理プロセスです。対照的に、CVDは、前駆体ガスが基板表面で反応し、まったく新しい材料を成長させる化学プロセスです。

CVDとPVDの選択は、どちらのプロセスが「優れている」かではなく、特定のアプリケーションに適しているかどうかの問題です。CVDの高温化学結合は、非常に耐久性のあるコーティングの作成に優れていますが、PVDの低温物理プロセスは、より広範囲の材料に対して比類のない汎用性を提供します。

コアメカニズム:化学反応 vs. 物理的転送

各プロセスが分子レベルでどのように機能するかを理解することは、それぞれの明確な利点と限界を認識するための鍵です。

CVDの仕組み:ガスからの構築

CVDでは、1つまたは複数の揮発性前駆体ガスが、加熱された基板を含む反応チャンバーに導入されます。高温がガス間の化学反応を引き起こし、ガスが分解して基板上に固体膜を堆積させます。

このプロセスは、見通し線(ラインオブサイト)ではありません。ガスが部品全体を包み込み、複雑な内部形状であっても、露出したすべての表面に均一にコーティングが形成されます。

PVDの仕組み:固体の輸送

PVDは高真空チャンバー内で行われます。「ターゲット」として知られる固体源材料は、スパッタリング(イオンで衝撃を与える)や熱蒸発などの方法で蒸発させられます。

これらの蒸発した原子は、真空を直線的に移動し、より低温の基板上に凝縮して、薄く密な膜を形成します。これは基本的に、スプレー塗装に似た見通し線プロセスです。

主要な差別化要因とその影響

メカニズムの違いは、結果として得られるコーティングの性能と、それらが適用できる材料に決定的な違いを生み出します。

プロセス温度と基板適合性

これは、多くの場合、最も重要な決定要因です。CVDは、必要な化学反応を促進するために非常に高い温度(通常800°C以上)を必要とします。これにより、超硬工具など、この熱に耐え、反り、溶融、または焼き戻しを失わない材料にその使用が限定されます。

対照的に、PVDは低温プロセス(通常500°C未満)です。これにより、焼き入れ鋼、合金、プラスチック、医療用インプラントなど、幅広い材料にその基本的な特性を変えることなく安全に使用できます。

コーティングの密着性と耐久性

CVDは拡散結合を形成します。高温により、コーティングと基板の原子が混じり合い、非常に強力で一体化した結合を形成します。これにより、優れた密着性と耐摩耗性が得られます。

PVDコーティングは強力な原子結合を形成しますが、それは主に機械的および表面レベルの結合です。ほとんどのアプリケーションで非常に耐久性がありますが、通常、高温CVD拡散結合の純粋な密着強度には及びません。

コーティングの均一性と形状

CVDではガスが部品全体に流れるため、複雑な形状、穴、内部表面を持つ部品でも、非常に均一で均質なコーティングが生成されます。

PVDの見通し線特性は、平坦な表面や単純な外面のコーティングに優れています。複雑な形状を均一にコーティングするには、プロセス中に部品を回転および再配置するための洗練された治具が必要です。

トレードオフの理解

コーティング技術を選択するには、関連する実用的および運用上のトレードオフを客観的に検討する必要があります。

動作環境と安全性

CVDプロセスは複雑になることが多く、有毒、可燃性、または腐食性の前駆体ガスを使用することがあります。これには、安全プロトコル、ガス処理、および除去システムへの多大な投資が必要です。

PVDは、真空中で動作し、有害な化学物質を使用しないため、比較的クリーンで環境に優しいプロセスです。チャンバーの故障のリスクはありますが、日常的な運用上の危険は一般的に低いです。

自動化と汎用性

PVDプロセスは通常、より簡単に自動化でき、純粋な金属、合金、および幅広いセラミック化合物を含む、より広範囲の材料を堆積させることができます。これにより、機能的および装飾的アプリケーションの両方で非常に汎用性が高くなります。

CVDはより専門的で、窒化チタン(TiN)、炭窒化チタン(TiCN)、酸化アルミニウム(Al₂O₃)などの非常に硬い高性能セラミックコーティングの製造に重点を置いています。

コストに関する考慮事項

特に高真空システムなどの特殊なPVD装置の初期投資は、一部のCVD反応器よりも高くなる可能性があります。ただし、部品あたりの総コストは、プロセスの複雑さ、安全要件、自動化などの要因によって影響を受ける可能性があります。CVDの複雑なガス処理は、運用コストを大幅に増加させる可能性があります。

アプリケーションに最適な選択をする

最終的な決定は、材料とコーティングに求める性能によって決まる必要があります。

- 最大の硬度と耐摩耗性を耐熱材料に求める場合:CVDは、より強力な拡散結合により、優れた選択肢となる可能性が高いです。

- 焼き入れ鋼、プラスチック、医療機器などの温度に敏感な材料をコーティングする場合:PVDは、低温処理のため、必要な選択肢です。

- すべての表面に均一な厚さで複雑な部品をコーティングする場合:CVDの非見通し線特性は明確な利点を提供します。

- 汎用性、幅広いコーティング材料の選択、または環境安全性を重視する場合:PVDは、より幅広いアプリケーションに対して、より柔軟でクリーンなプラットフォームを提供することがよくあります。

これらの核心原則を理解することで、エンジニアリング目標と材料の制約に完全に合致する堆積技術を自信を持って選択できます。

要約表:

| 特徴 | CVD(化学気相成長法) | PVD(物理気相成長法) |

|---|---|---|

| プロセスタイプ | ガスからの化学反応 | 固体材料の物理的転送 |

| 温度 | 高(>800°C) | 低(<500°C) |

| コーティング均一性 | 複雑な形状に優れる | 見通し線、単純な表面に最適 |

| 密着強度 | 拡散結合(非常に強力) | 原子/機械的結合(強力) |

| 基板適合性 | 耐熱材料(例:超硬) | 温度に敏感な材料(例:鋼、プラスチック) |

| 材料の汎用性 | 専門的(例:TiN、TiCN、Al₂O₃) | 幅広い範囲(金属、合金、セラミック) |

まだ、どのコーティングプロセスが研究室のニーズに適しているか不明ですか? KINTEKの専門知識があなたを導きます。研究室機器と消耗品のスペシャリストとして、私たちは堆積要件に合わせたソリューションを提供します。CVDの高温耐久性が必要な場合でも、PVDの汎用性の高い低温機能が必要な場合でも、当社のチームは、研究と生産の成果を向上させる最適な機器の選択を支援します。

パーソナライズされたコンサルティングについては、今すぐ当社の専門家にお問い合わせください。KINTEKがお客様の研究室のコーティング課題を精度と信頼性でどのようにサポートできるかを発見してください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 精密加工用CVDダイヤモンド切削工具ブランク