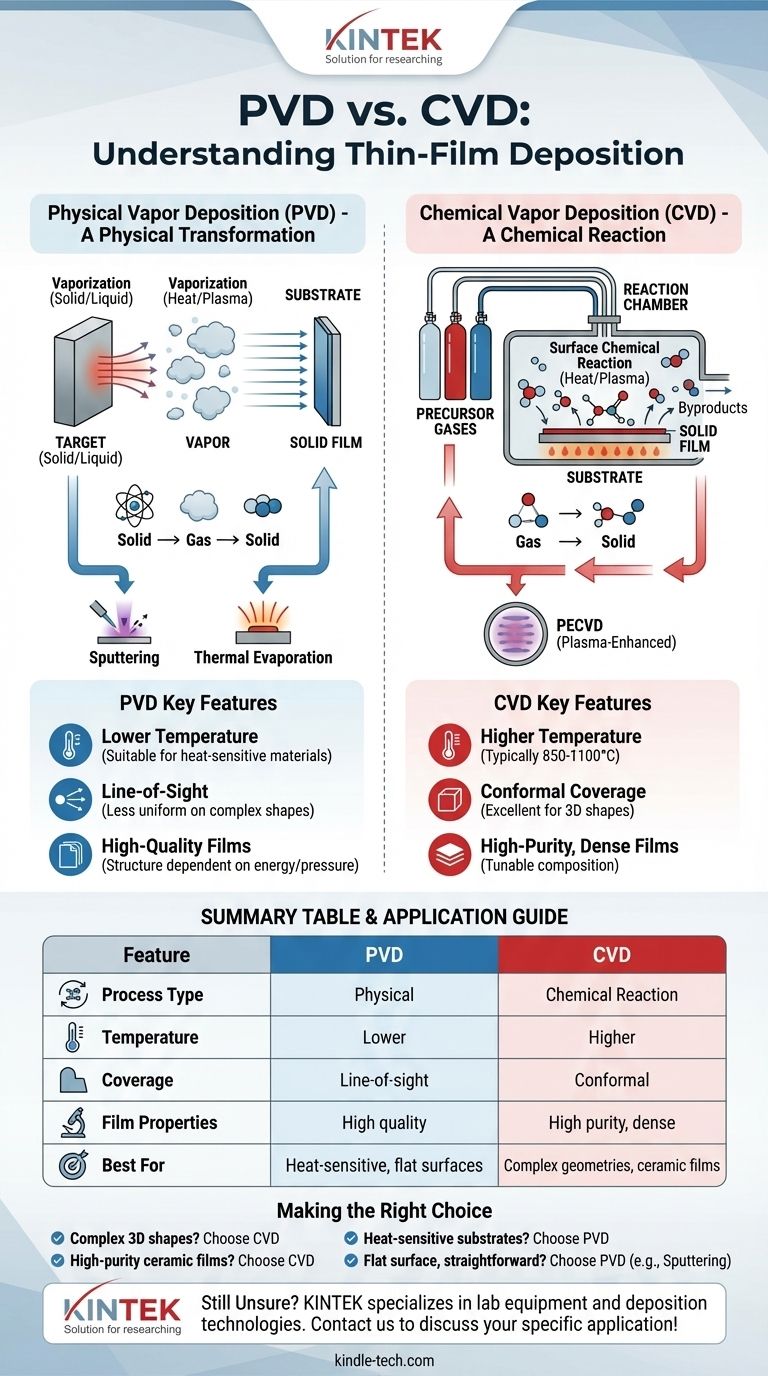

化学気相成長(CVD)と物理気相成長(PVD)の根本的な違いは、コーティング材料が基板に到達する方法にあります。PVDでは、材料は固体として始まり、物理的に気化してガスになり、その後部品に堆積します。CVDでは、材料は前駆体ガスとして始まり、基板表面で化学反応を起こして固体膜を形成します。

核となる区別はプロセスの違いです。PVDは物理的変換(固体からガスへ、そして固体へ)であるのに対し、CVDは化学反応(ガスから固体へ)です。この一つの違いが、それぞれの方法が適している温度、用途、および表面の種類を決定します。

物理気相成長(PVD)を解明する

PVDは、材料の蒸気を生成するために物理プロセスを使用し、その後コーティングされる物体に凝縮させる一連の真空蒸着法を包含します。これは、高度に制御された原子レベルのスプレー塗装と考えることができます。

核となる原理:物理的転移

PVDでは、堆積される材料は固体または液体の形で始まり、しばしば「ターゲット」と呼ばれます。真空中でエネルギーが加えられ、この源材料を蒸気に変え、それが直線的に移動して基板をコーティングします。

主要な方法1:スパッタリング

スパッタリングは、通常プラズマである高エネルギー源を使用して、固体ターゲット材料を衝撃します。この衝撃により、ターゲットから原子が物理的に剥離または「スパッタ」され、それが真空チャンバーを通過して基板上に堆積します。

主要な方法2:熱蒸着

この方法は、真空中で高温を使用して源材料を加熱し、沸騰して蒸発(または固体から直接ガスに昇華)させます。この蒸気はチャンバーを通過し、より低温の基板表面に凝縮して薄膜を形成します。

化学気相成長(CVD)を理解する

CVDは、基板を1つ以上の揮発性前駆体ガスに曝し、それらが基板表面で反応および/または分解して目的の固体堆積物を生成するプロセスです。

核となる原理:表面化学反応

CVDでは、プロセスは固体ではなくガスから始まります。これらの前駆体ガスは、加熱された基板を含む反応チャンバーに導入されます。熱は、基板表面で化学反応を引き起こすために必要なエネルギーを提供します。

結果:新しい固体膜

この反応により、基板上に新しい固体材料層が直接形成されます。未反応の前駆体ガスと化学副生成物はその後チャンバーから排出され、純粋で緻密な膜が残ります。

一般的なバリエーション:温度の低下

プラズマCVD(PECVD)などのバリエーションは、プラズマを使用して化学反応のエネルギーを提供します。これにより、プロセスを大幅に低い温度で実行できるため、従来のCVDの強い熱に耐えられない基板に適しています。

主な違いとトレードオフを理解する

PVDとCVDの選択は、温度、形状、および目的の膜特性における重要なトレードオフによって決定されます。

成膜温度

CVDは通常、非常に高い温度(しばしば850~1100°C)を必要とし、必要な化学反応を促進します。これは、損傷することなくコーティングできる基板材料の種類を厳しく制限します。

PVDは一般的に、はるかに低い温度で動作します。これにより、熱に弱いプラスチックや特定の合金を含む、より広範囲の材料に適しています。

コンフォーマルカバレッジ(「巻き込み」効果)

CVDは、複雑な3D形状を均一にコーティングするのに優れています。プロセスが部品の周りを流れるガスを使用するため、優れた「巻き込み」特性を持ち、複雑な表面でも一貫した膜厚を実現します。

PVDは主に視線プロセスです。気化した材料は、ソースから基板まで直線的に移動するため、複雑な部品の回転なしでは、アンダーカット、鋭い角、または中空部品の内部を均一にコーティングすることは困難です。

膜の純度と構造

CVDは、非常に高純度で緻密な膜を生成することで知られています。前駆体ガスの混合を正確に制御することで、オペレーターは膜の化学組成、結晶構造、および結晶粒径を細かく調整できます。

PVDも高品質の膜を生成しますが、制御メカニズムが異なります。膜構造は、堆積圧力やエネルギーなどの要因に依存する傾向があり、CVDと比較して複雑な合金膜を作成することはより困難な場合があります。

アプリケーションに最適な選択をする

正しい成膜方法を選択するには、プロセスの能力をプロジェクトの特定の目標に合わせる必要があります。

- 複雑な3D形状を均一にコーティングすることが主な焦点である場合:CVDは、その非視線特性と優れたコンフォーマルカバレッジにより、優れた選択肢です。

- プラスチックや特定の合金などの熱に弱い基板を扱っている場合:PVDは、その著しく低い処理温度のため、必要な選択肢です。

- 非常に高純度、結晶性、またはセラミック膜が目標である場合:CVDは、膜の化学組成と構造特性に対する比類のない制御を提供することがよくあります。

- 平らな表面に対する直接的な視線成膜(例:光学部品や半導体)が必要な場合:スパッタリングなどのPVD方法は業界標準であり、信頼性が高く効率的なコーティングを提供します。

最終的に、PVDとCVDの選択は、特定のアプリケーションの材料特性、基板の制限、および表面形状に完全に依存します。

要約表:

| 特徴 | PVD(物理気相成長) | CVD(化学気相成長) |

|---|---|---|

| プロセスタイプ | 物理的変換(固体 → ガス → 固体) | 化学反応(ガス → 固体) |

| 温度 | 低温(熱に弱い基板に適している) | 高温(通常850~1100°C) |

| カバレッジ | 視線(複雑な形状では均一性が低い) | コンフォーマル(3D形状に優れている) |

| 膜特性 | 高品質、エネルギー/圧力に依存する構造 | 高純度、緻密、調整可能な組成 |

| 最適用途 | 熱に弱い材料、平らな表面 | 複雑な形状、高純度セラミック膜 |

PVDとCVDのどちらがあなたの研究室の薄膜コーティングニーズに適しているかまだ不明ですか?

KINTEKは、実験装置と消耗品を専門とし、成膜技術に関する専門的なガイダンスで研究室のニーズに応えています。当社のチームは、基板材料、目的の膜特性、および形状要件に基づいて、理想的なシステムを選択するお手伝いをします。

当社のお問い合わせフォームから今すぐお問い合わせください。特定のアプリケーションについてご相談いただき、当社のソリューションがお客様の研究または生産プロセスをどのように強化できるかをご確認ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 縦型実験室管状炉