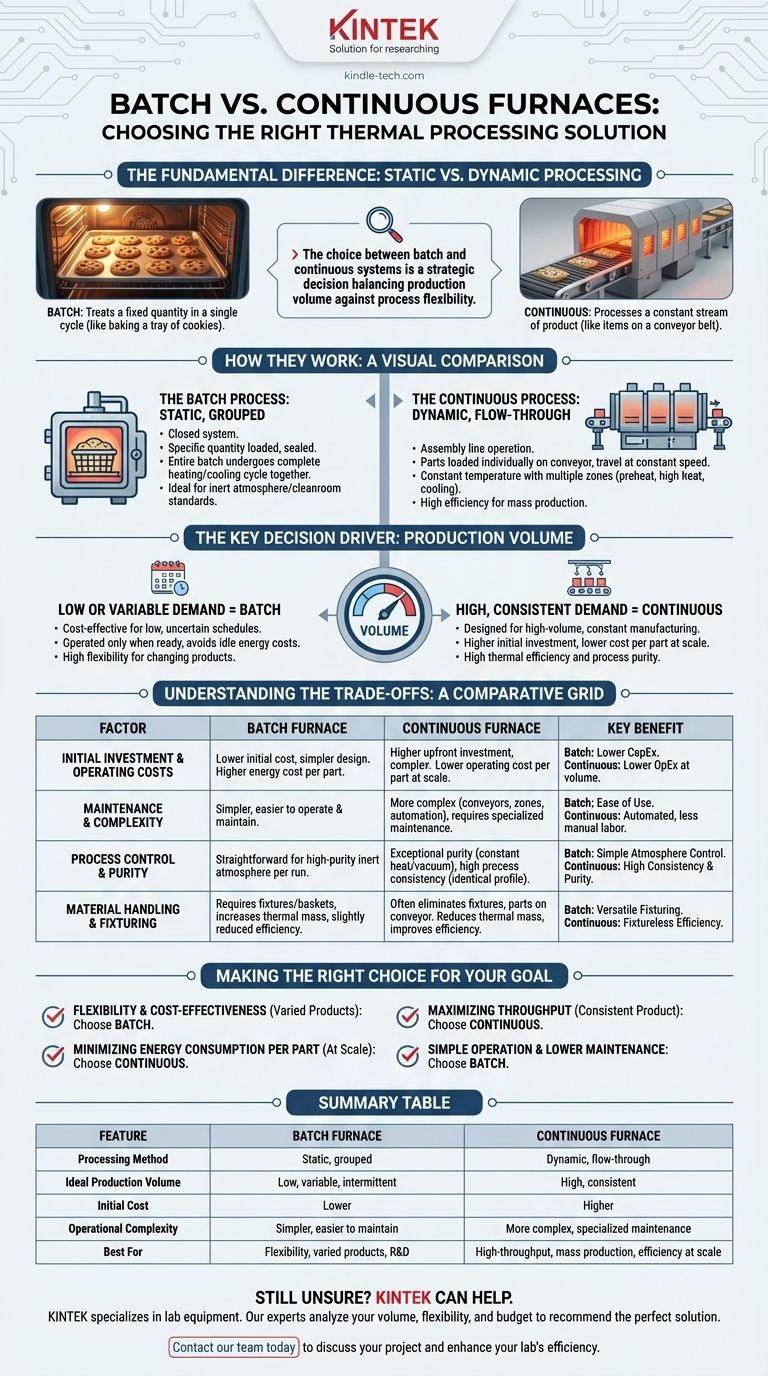

バッチ炉と連続炉の根本的な違いは、材料の処理方法にあります。バッチ炉は、クッキーを焼くトレイのように、単一のサイクルで静止した一定量の製品を処理します。対照的に、連続炉は、コンベアベルト上のアイテムのように、加熱室を通過する製品の一定の流れを処理します。

バッチシステムと連続システムの選択は、単なる運用上の問題ではなく、生産量とプロセス柔軟性のバランスを取る戦略的な決定です。バッチ炉は少量多品種の環境で優れており、連続炉は高スループットの標準化された生産のために作られています。

動作原理:基本的な比較

各炉タイプの動作メカニズムを理解することで、それらの固有の長所と短所が明らかになります。核となる区別は、静的処理と動的処理です。

バッチプロセス:静的、グループ化された処理

バッチ炉は、特定の量の材料(多くの場合、バスケットやラックに保持されている)がチャンバーに装填される閉鎖システムです。

チャンバーは密閉され、バッチ全体が完全な加熱および冷却サイクルを一緒に受けます。プロセスが完了すると、炉が開かれ、バッチ全体が取り出されます。

この設計により、バッチ炉は、システムが動作中に完全に密閉されるため、不活性雰囲気やクリーンルーム基準を必要とするプロセスに最適です。

連続プロセス:動的、フロー型処理

連続炉は、組立ラインのように動作します。部品は個別に、または小グループでコンベアに装填され、一定の速度で炉内を移動します。

炉は一定の温度を維持し、多くの場合、予熱、高温、冷却のための複数のゾーンを備えています。各部品は、通過する際に個別に加熱されます。

このフロー型設計により、大きなラックや個別のバッチの装填・排出にかかる時間が不要になり、大量生産において非常に効率的です。

主要な決定要因:生産量

他のどの要因よりも、必要な生産量が適切な炉の選択を決定します。これが決定の主要な軸となります。

バッチ炉を選択する場合:低または変動する需要

バッチ炉は、低量、不確実、または断続的な生産スケジュールに対する費用対効果の高いソリューションです。

バッチが準備できたときにのみ稼働させる必要があるため、アイドル期間中に大規模なシステムを温度維持するためのエネルギーコストを回避できます。その固有の柔軟性により、異なる製品の実行間で温度プロファイルやサイクル時間を簡単に変更できます。

連続炉を選択する場合:高、一貫した需要

連続炉は、生産が一定である大量生産向けに設計されています。初期投資は高くなりますが、規模が大きくなると部品あたりのコストが大幅に下がります。

加熱室を常に高温に保ち、真空下(真空炉の場合)に保つことで、高い熱効率とプロセスの純度を実現します。アニーリング、ろう付け、焼結などのプロセスにおける連続システムの生産性は、量が多い場合に比類のないものです。

トレードオフの理解

量以外にも、コスト、複雑さ、プロセス制御といった競合する要因を検討する必要があります。

初期投資と運用コスト

バッチ炉は初期費用が低く、そのシンプルな設計のため、一般的に寿命にわたるメンテナンス費用も安価です。

連続炉はより複雑で、初期投資が大幅に高くなります。しかし、規模の経済による優れたエネルギー効率は、高スループット環境において部品あたりの運用コストを低く抑えることにつながります。

メンテナンスと運用上の複雑さ

バッチ炉の機械的な性質がシンプルであるため、操作とメンテナンスが容易です。

連続炉は、コンベアシステム、複数の加熱ゾーン、自動装填/排出メカニズムを備えているため、本質的に複雑であり、より頻繁で専門的なメンテナンスが必要です。

プロセス制御と雰囲気純度

どちらも優れた結果を達成できますが、その方法は異なります。密閉されたバッチ炉は、実行全体にわたって高純度の不活性雰囲気を維持する簡単な方法を提供します。

連続真空炉も、加熱室を恒久的に高温かつ真空下に保つことで、サイクル間の汚染を防ぎ、卓越した純度を達成できます。一定の移動により、すべての部品がまったく同じ温度プロファイルを受け、高いプロセスの一貫性につながります。

材料ハンドリングと治具

バッチ処理では、部品を保持するためにほとんどの場合、治具、バスケット、またはラックが必要です。これにより、加熱および冷却する必要がある熱質量が増加し、エネルギー効率がわずかに低下します。

連続炉は、部品がコンベア上を直接移動するため、多くの場合、治具の必要がありません。これにより、総熱質量が減少し、エネルギー効率が向上し、多くの場合、冷却時間が短縮されます。

目標に合った適切な選択をする

あなたの主要なビジネス目標と生産目標に直接合致する炉技術を選択してください。

- 多様な製品に対する柔軟性と費用対効果が主な焦点である場合: バッチ炉は、多様な作業や少量生産に必要な適応性と低い初期投資を提供します。

- 一貫した製品の最大スループットが主な焦点である場合: 連続炉は、大量生産に必要な比類のない効率と部品あたりの低コストを提供します。

- 規模の経済で部品あたりのエネルギー消費を最小限に抑えることが主な焦点である場合: 連続炉は、大型の治具や炉室自体を冷間から繰り返し加熱する必要がないため、より効率的です。

- 簡単な操作と低いメンテナンスコストが主な焦点である場合: バッチ炉のシンプルな設計は、運用とメンテナンスがより管理しやすく、安価な選択肢となります。

最終的に、静的なバッチ処理と動的な連続フローというこの核となる違いを理解することで、特定の生産戦略に適したツールに投資することができます。

要約表:

| 特徴 | バッチ炉 | 連続炉 |

|---|---|---|

| 処理方法 | 静的、グループ化処理 | 動的、フロー型処理 |

| 理想的な生産量 | 低、変動、または断続的 | 高、一貫性 |

| 初期費用 | 低い | 高い |

| 運用上の複雑さ | シンプル、メンテナンスが容易 | より複雑、専門的なメンテナンスが必要 |

| 最適用途 | 柔軟性、多様な製品、研究開発 | 高スループット、大量生産、規模の経済での効率性 |

まだ、あなたの研究室の生産目標にどちらの炉が適しているか不明ですか?

KINTEKは、研究室のニーズに応える実験装置と消耗品を専門としています。当社の専門家が、量、柔軟性、予算に関するお客様の特定の要件を分析し、最適なバッチ炉または連続炉ソリューションを推奨します。

今すぐ当社のチームにお問い合わせください。お客様のプロジェクトについて話し合い、KINTEKが適切な熱処理装置で研究室の効率と生産性をどのように向上させることができるかを発見してください。

ビジュアルガイド

関連製品

- 縦型実験室管状炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用 1700℃ マッフル炉