簡単に言えば、成膜プロセスガスとは、制御された環境下で表面に固体薄膜を形成するために使用されるガスです。これらのガスは、根本的に異なる2つの目的を果たすことができます。成膜される材料の直接的な供給源となるか、あるいは固体源から表面へ材料を物理的に輸送するために使用される不活性な「作動ガス」となるかです。特定のガスとその役割は、使用される成膜技術に完全に依存します。

重要な点は、「成膜プロセスガス」が単一の種類の物質ではないということです。「プロセスガス」の機能はプロセスによって変化します。化学気相成長法(CVD)ではガスは化学反応剤ですが、物理気相成長法(PVD)では、物理的なツールとして機能する不活性ガスであることがよくあります。

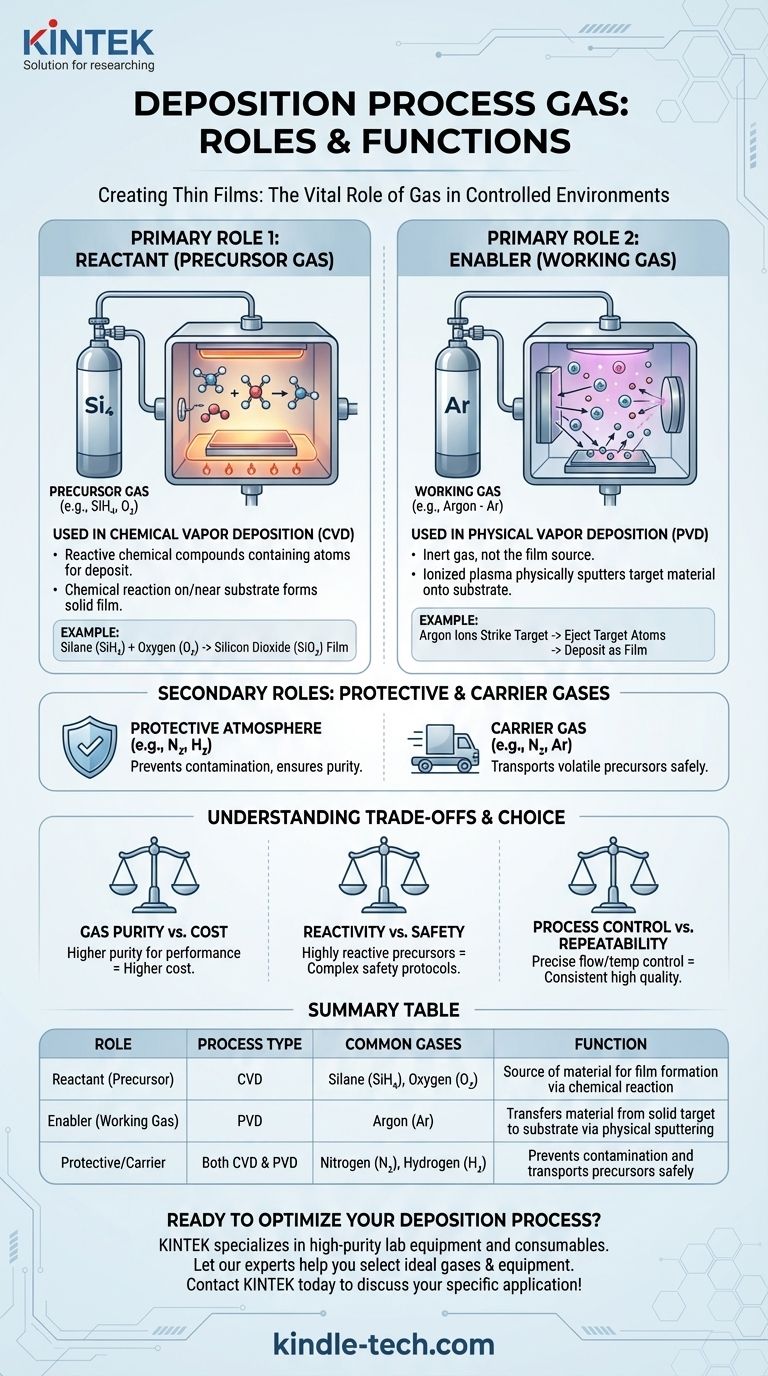

プロセスガスの2つの主要な役割

成膜を真に理解するためには、プロセスガスが果たすことができる2つの主要な機能を見分ける必要があります。この2つのどちらを選択するかが、成膜プロセスのカテゴリ全体を定義します。

反応剤(前駆体ガス)として

化学気相成長法(CVD)では、プロセスガスは前駆体となります。これは、成膜したい原子を含む反応性の化学化合物であることを意味します。

これらの前駆体ガスは、加熱された基板上またはその近傍で反応するようにチャンバーに導入されます。化学反応によってガスが分解され、目的の固体材料が基板上に「堆積」し、膜を形成します。

古典的な例は、二酸化ケイ素(SiO₂)の成膜です。このプロセスでは、シラン(SiH₄)のようなケイ素前駆体ガスと、酸素(O₂)や亜酸化窒素(N₂O)のような酸素前駆体ガスが使用されます。これらのガスが反応して、表面に固体SiO₂を形成します。

イネーブラー(作動ガス)として

スパッタリングなどの物理気相成長法(PVD)では、プロセスガスは通常、不活性な作動ガスであり、アルゴン(Ar)が最も一般的に選択されます。

このガスは膜材料の供給源ではありません。代わりに、プラズマを生成するためにイオン化されます。陽に帯電したアルゴンイオンは、強い電場によって加速され、成膜したい材料で作られた固体「ターゲット」に照射されます。

アルゴンイオンがターゲットに衝突すると、ターゲット表面から原子が物理的に叩き出されます。これらの放出された原子はチャンバーを通過し、基板上に堆積して膜を形成します。この場合、アルゴンガスは化学的な成分ではなく、材料を輸送するための物理的なツールとして機能します。

主要な役割を超えて:保護ガスとキャリアガス

反応剤またはイネーブラーとして機能するのに加えて、ガスは成膜プロセスの品質と成功を保証するために不可欠な他の機能も果たすことができます。

保護雰囲気の作成

多くの成膜プロセスは、特に望ましくない酸化を引き起こす酸素など、周囲の雰囲気からの汚染に対して非常に敏感です。

これを防ぐために、**窒素(N₂)や水素(H₂)**などの保護ガスまたは「シールド」ガスが使用されることがよくあります。この不活性ガスまたは還元性ガスは、チャンバー内に制御された雰囲気を作り出し、成膜される膜の純度を保証します。

キャリアとしての役割

前駆体材料によっては、それ自体をガスとして扱うのが難しい場合があります。このような場合、安定した不活性なキャリアガス(多くの場合、窒素またはアルゴン)を使用して、より揮発性または反応性の高い前駆体ガスを基板表面へ安全に輸送します。これにより、反応剤の供給を正確に制御できます。

トレードオフの理解

プロセスガスの選択は、コスト、安全性、膜品質に大きな影響を与える重要なエンジニアリング上の決定です。

ガスの純度 vs. コスト

半導体製造のような高性能アプリケーションでは、膜内に不純物が混入するのを避けるために、極めて高純度のガスが必要です。この「超高純度」(UHP)ガスは著しく高価であり、特殊な取り扱いインフラストラクチャを必要とします。

反応性 vs. 安全性

CVDにとって最も効果的な前駆体ガスの多くは、非常に反応性が高いか、有毒であるか、または可燃性です。例えば、シラン(SiH₄)は自然発火性があり、空気中で自然発火する可能性があります。これには、複雑で高価な安全手順、換気、および監視システムが必要になります。

プロセス制御と再現性

異なるガスは固有の物理的および化学的特性を持っています。高品質で再現性のある膜を実現するには、ガス流量、圧力、温度の正確な制御が必要です。ガスの選択は、プロセスを習得するために必要な制御システムの複雑さに直接影響します。

目標に合わせた適切な選択

プロセスガスの選択は、成膜する必要のある材料と、その材料に持たせたい特性によって決まります。

- 化合材料(酸化物や窒化物など)の成膜が主な焦点である場合: 化学気相成長法(CVD)プロセスで、反応性前駆体ガスの混合物を使用します。

- 固体ターゲットから純粋な元素または合金の成膜が主な焦点である場合: スパッタリングなどの物理気相成長法(PVD)プロセスで、アルゴンのような不活性作動ガスを使用します。

- 膜の純度を確保し、汚染を防ぐことが主な焦点である場合: 主要な成膜方法に関係なく、窒素などの高純度の保護ガスまたはキャリアガスを組み込む必要があります。

ガスの特定の役割(反応剤、イネーブラー、または保護剤)を理解することが、あらゆる成膜プロセスを習得するための鍵となります。

要約表:

| 役割 | プロセスタイプ | 一般的なガス | 機能 |

|---|---|---|---|

| 反応剤(前駆体) | 化学気相成長法(CVD) | シラン(SiH₄)、酸素(O₂) | 化学反応による膜形成のための材料供給源 |

| イネーブラー(作動ガス) | 物理気相成長法(PVD) | アルゴン(Ar) | 物理的スパッタリングにより固体ターゲットから基板へ材料を輸送 |

| 保護/キャリア | CVDおよびPVDの両方 | 窒素(N₂)、水素(H₂) | 汚染を防ぎ、前駆体を安全に輸送する |

成膜プロセスの最適化の準備はできましたか?

適切なプロセスガスの選択は、高品質で再現性のある薄膜を実現するために不可欠です。KINTEKでは、CVD前駆体、PVDスパッタリングガス、または保護雰囲気のいずれに取り組んでいる場合でも、お客様の成膜ニーズに合わせて調整された高純度のラボ機器および消耗品の提供を専門としています。

弊社の専門家が、膜品質の向上、プロセス制御の改善、安全性の確保のために、最適なガスと機器の選択をお手伝いします。今すぐKINTEKにお問い合わせいただき、お客様の特定のアプリケーションについてご相談の上、弊社のソリューションがお客様の研究や生産をどのように前進させることができるかをご確認ください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉